Очередная статья в цикле о моделях-предшественниках «Волги» ГАЗ-24 посвящена «Победе» М-20 — или ГАЗ-20, если называть её по внутризаводскому индексу модели — автомобилю, примечательному в масштабе не только отечественного, но, пожалуй, в какой-то мере и мирового автопрома.

Очередная статья в цикле о моделях-предшественниках «Волги» ГАЗ-24 посвящена «Победе» М-20 — или ГАЗ-20, если называть её по внутризаводскому индексу модели — автомобилю, примечательному в масштабе не только отечественного, но, пожалуй, в какой-то мере и мирового автопрома.

Оглавление

Вступление

Несмотря на огромное количество доступной в наше время информации (достаточно упомянуть неплохой, хотя и серьёзно устаревший, сайт Артёма Алексеенко), «Победа» до сих пор окружена целым пластом мифологии, как положительной, так и отрицательной. Не ставя перед собой в качестве главной цели данной статьи развенчания мифов об этом автомобиле или, напротив, нахождения им подтверждения, в ней будет целесообразно коснуться вопроса правдоподобия хотя бы наиболее широко растиражированных из них — а также привести ряд касающихся «Победы» любопытных, но, напротив, не имеющих широкой известности фактов.

Говоря об истории разработки «Победы», вообще необходимо отметить, что она, несмотря на большое количество посвящённых ей публикаций, всё ещё не может считаться окончательно написанной: с каждым годом «всплывают» такие подробности и новые факты, которые заставляют отбросить многое из привычного взгляда на неё. Хуже того — она обросла множеством заблуждений, кривотолков и недостоверных, но прижившихся мнений отдельных исследователей. Как показала практика, изначальный вариант этой статьи, написанный в 2012 году, тоже оказался далеко не свободен от них, и нет никакой гарантии, что и в текущий в ближайшем будущем не придётся вносить самых радикальных изменений.

Довоенный период

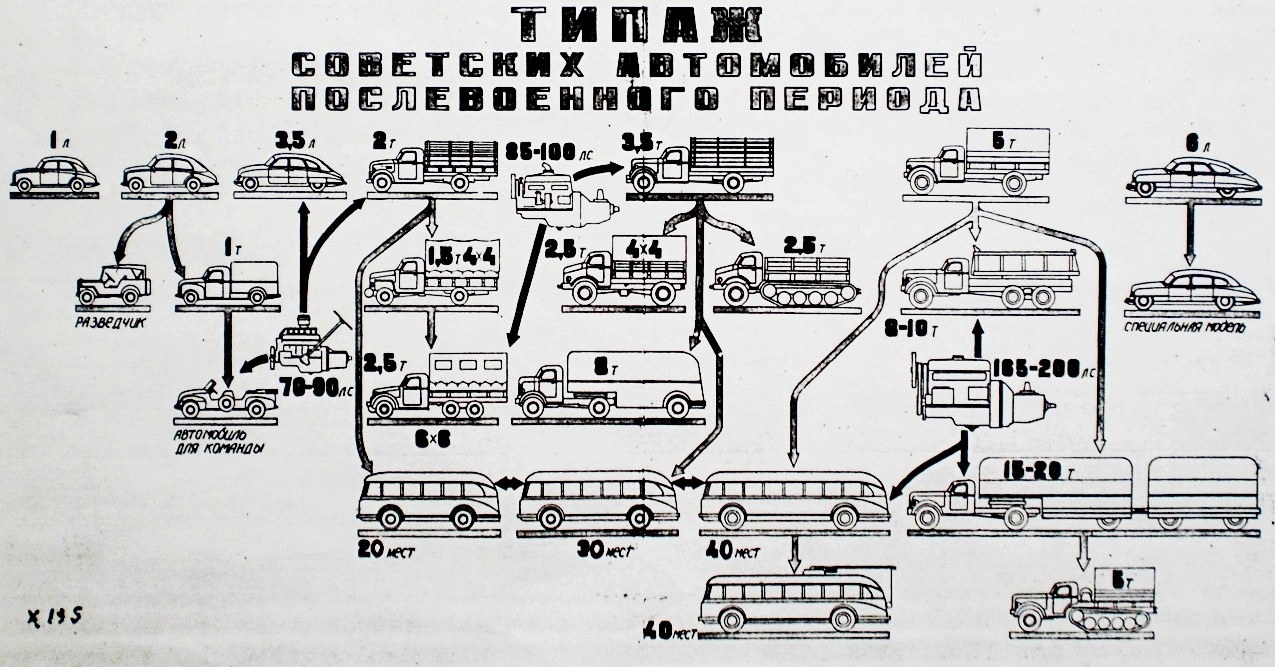

Незадолго до начала войны в отечественном автомобилестроении окончательно сложился типаж легковых автомобилей, который в том или ином виде будет существовать в течение всего советского периода в истории нашей страны. На тот момент в него входили следующие освоенные в серийном производстве модели:

- Малолитражный автомобиль КИМ-10, предназначенный в основном для продажи населению (до войны его полноценный выпуск наладить не успели, однако по плану масштабы выпуска должны были быть такими же, как и у послевоенного «Москвича»);

- Автомобиль среднего литража ГАЗ М-1, в основном предназначенный для эксплуатации в такси и гаражах организаций, а в руки «частников» попадающий лишь в виде исключения;

- Автомобиль большого литража ЗИС-101, обслуживающий госслужащих и партийных деятелей высокого ранга в качестве служебного автомобиля, работающий в ограниченных количествах в такси и скорой помощи, и лишь в единичных случаях оказывающийся в частных руках, как правило — в качестве ценного подарка.

Не является секретом, что все эти автомобили были созданы на базе моделей американских компаний: КИМ и ГАЗ представляли собой глубокую переработку продукции Ford Motor Company, а разработка ЗИСа в своё время началась с копирования Buick модели 32-90, от которого в итоге остались двигатель и переработанное шасси.

Ещё одним общим моментом всех этих моделей было то, что к концу тридцатых годов они безнадёжно устарели по сравнению с современными на тот момент иностранными автомобилями: несмотря на предпринятый в конце тридцатых годов рестайлинг «Эмки» и ЗИСа, по техническим решениям они так и остались на уровне середины десятилетия, а КИМ с самого начала создавался как крайне консервативный по конструкции и внешнему облику. Впрочем, при имевшихся на тот момент условиях эксплуатации это было скорее плюсом, чем минусом.

Таков был сегодняшний день автомобилестроительной отрасли. Но уже тогда в ней полностью осознавали необходимость постепенного движения к более совершенным и оригинальным конструкциям, в соответствии с чем строились планы на ближайшее будущее — в том числе и на Горьковском автомобильном заводе имени Молотова.

Ещё в 1938 году на заводе началась подготовительная работа, предваряющая создание принципиально нового автомобиля среднего класса на смену «Эмке». Первым шагом в ней стало ознакомление с достигнутым за последние годы уровнем иностранного автомобилестроения, для чего заводом была осуществлена закупка целого ряда близких по классу иностранных автомобилей, преимущественно американского и немецкого производства. При этом не ставилось задачи выбора конкретного прототипа для лицензионного или безлицензионного копирования (как это было в случае довоенных ЗИС или КИМ) — задачей заводчан было в первую очередь на основе полученных в результате сравнительных испытаний данных сформулировать требования к своей собственной конструкции.

Что, естественно, не отменяло и потенциальной возможности той или иной степени копирования отдельно взятых узлов и агрегатов; у СССР и до войны, и в особенности — сразу после неё, было более, чем достаточно приоритетных задач помимо длительного и дорогостоящего создания с нуля собственных аналогов того, что уже было хорошо освоено за рубежом, исключительно ради соблюдения «буржуазного патентного права» (которое СССР на тот момент всё равно не признавал — скажем, к Парижской конвенции по охране промышленной собственности наша страна присоединилась лишь в 1965 году) — так что в таких условиях «реверс-инжиниринг» готовых, доказавших свою успешность конструкций зачастую был попросту наиболее прагматичным вариантом, и прагматизму этому нужно отдать должное.

Приобретать официальную лицензию на выпуск изделия было рационально лишь в том случае, если для успешного и быстрого освоения его производства в СССР настоятельно требовалась помощь самого правообладателя, которую можно было получить только при наличии официальных с ним контактов (как это было с «Фордом» при строительстве ГАЗа — представляла интерес не только, да и не столько, сама модель автомобиля, сколько готовая, отработанная технология его выпуска).

Создавать же в условиях СССР 1930-х — 40-х годов что-либо полностью с нуля, если отбросить аргументы, исходящие из извращённо понимаемой национальной гордости, по большому счёту имело смысл либо если у требуемого изделия в принципе отсутствовали достойные и/или подходящие под требования эксплуатации в отечественных условиях иностранные аналоги (или они не были доступны для изучения из-за секретности), либо если планировалось широкое экспортирование (последнее соображение со временем начало играть всё более важную роль, т.к. с 1950-х гг. те же советские автомобили регулярно стали поставляться в Западную Европу, что требовало их проведения через процесс патентования).

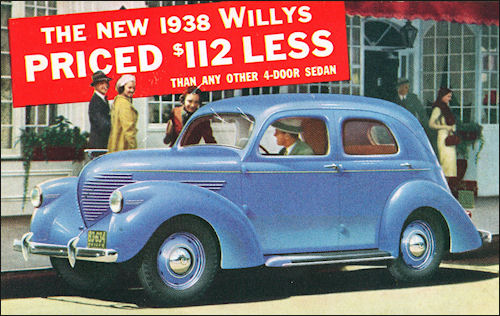

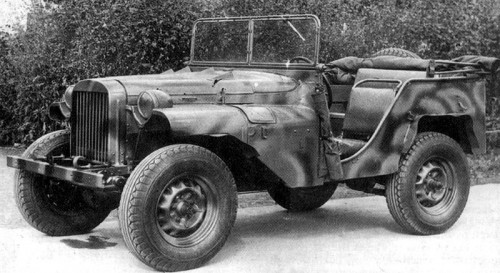

Особый интерес на заводе вызвал «Виллис» 1938 года — как единственный из американских автомобилей тех лет, имевший сравнительно небольшие габариты (колёсная база 2642 мм), малую массу и четырёхцилиндровый мотор — в общем, максимально близкий к тому классу, в который «метил» со своей будущей моделью сам ГАЗ:

Правда, конструкция машины была архаичной: рамное шасси и зависимая рессорная подвеска спереди. Кстати, в таком виде она выпускалась до самой войны.

Правда, конструкция машины была архаичной: рамное шасси и зависимая рессорная подвеска спереди. Кстати, в таком виде она выпускалась до самой войны.

В том же 1938 году пребывавший в то время на заводе в качестве художника-консультанта Валентин Яковлевич Бродский выполнил первые поисковые эскизы будущего автомобиля:

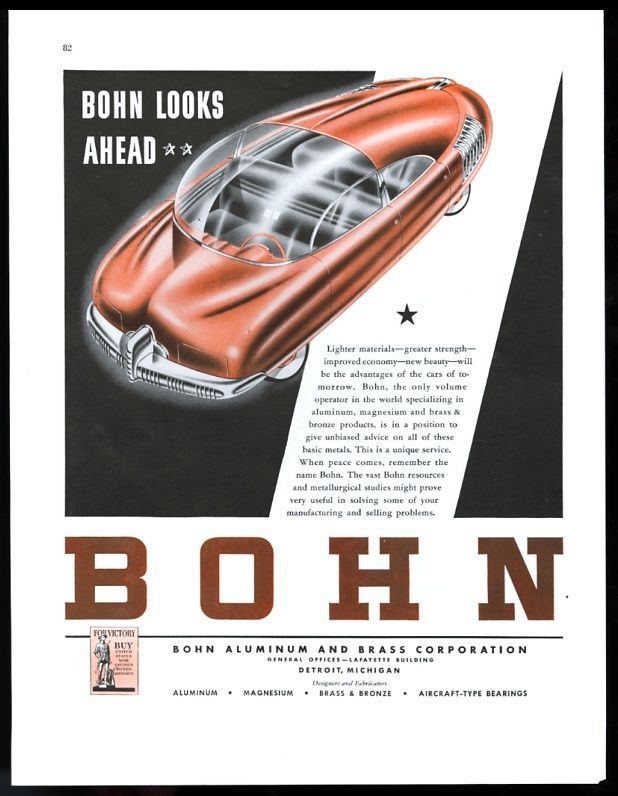

В целом, этот эскиз выглядит как своеобразный «сплав» тогдашних последних достижений немцев в области аэродинамики и американцев в области «стайлинга». Сегодня он производит странное впечатление — как будто к кузову с боковиной явно послевоенного вида приставлены передок и задок от автомобиля конца тридцатых годов. Необычно выглядят и дополнительные секции по бокам от лобового стекла, выполненные также по довоенной моде. Тем не менее, все основные элементы дизайна будущей «Победы» он в себе уже содержит. В те годы многие такие машины рисовали, некоторые даже строили в единичных экземплярах, но в серию они не шли.

В целом, этот эскиз выглядит как своеобразный «сплав» тогдашних последних достижений немцев в области аэродинамики и американцев в области «стайлинга». Сегодня он производит странное впечатление — как будто к кузову с боковиной явно послевоенного вида приставлены передок и задок от автомобиля конца тридцатых годов. Необычно выглядят и дополнительные секции по бокам от лобового стекла, выполненные также по довоенной моде. Тем не менее, все основные элементы дизайна будущей «Победы» он в себе уже содержит. В те годы многие такие машины рисовали, некоторые даже строили в единичных экземплярах, но в серию они не шли.

Иногда этот набросок датируется 1943 годом. Это совершенно некорректно, поскольку с осени 1940 по лето 1947 года Валентин Яковлевич находился на действительной воинской службе, и к тому времени уже четвёртый год как воевал на фронтах Финской и Великой Отечественной войн... На войне он тоже рисовал, но тематика его работ была совершенно иной — в частности, известность получила серия рисунков «Ленинград в блокаде».

Да и оформление передка с полукруглой маской радиатора, напоминающей модернизированную «Эмку» ГАЗ-11-73, явно выдаёт стиль конца тридцатых годов. В начале сороковых «такое уже не носили» — в моду вошли плоские маски радиатора, полностью «утопленные» в передок и продолжающие поверхность передних крыльев.

Сходство многих элементов формы кузова с послевоенными автомобилями — не более, чем случайное (или пророческое — кому как нравится...) совпадение; в целом машина оформлена вполне себе в рамках довоенных тенденций.

Впрочем, видимо, наряду с этим, радикальным, рассматривались и более консервативные варианты дизайна:

Другой ракурс того же макета. Иногда он датируется осенью 1940 года. Приходится признать, что дизайн его настолько вторичен, что с равным успехом он мог бы быть сооружён в дизайн-студии какой-либо американской фирмы. Однако впоследствии проект автомобиля, получившего имя «Победа», развивался в направлении всё большей индивидуализации внешнего облика. Это в общем-то нормальное направление движения при разработке дизайна новой модели: от некоего усреднённого образа современного автомобиля к более уникальному, с характерными только для данной машины особенностями.

Тогда же разработчиками были выбраны практически все основные технические элементы будущего автомобиля — несущий кузов обтекаемой формы, независимая передняя подвеска, двигатель уменьшенного рабочего объёма и увеличенной литровой мощности, и так далее. Хотя, разумеется, на тот момент это была лишь совокупность идей о том, какой на заводе хотели бы видеть свою новую модель, а не набор конкретных технических и дизайнерских решений. Освоение новой модели в производстве было запланировано около 1943 года.

К сожалению, нормальный ход работ над новым легковым автомобилем оказался прерван сначала войной с Финляндией (осень 1939 — весна 1940 года), а затем и началом Великой Отечественной. Начиная с конца 1930-х годов промышленность страны в возрастающей степени переводилась на военные рельсы, оставляя всё меньше ресурсов для чисто гражданских проектов. Ситуация усугублялась тем, что до этого в советской промышленности существовало достаточно чёткое «разделение труда», и гражданские предприятия военной техникой практически не занимались. В результате при их спешном переводе на военную продукцию было наломано немало дров.

Например, моторный цех ГАЗа, в котором осуществлялось производство двигателей ГАЗ-11, в конце 1940 года был передан Наркомату авиапромышленности и преобразован в завод №466 под расширение выпуска авиамотора М-105. Полноценно освоить его производство в Горьком, впрочем, так и не смогли — к началу войны авиамоторов собрали всего около 40 штук, так как из всего оборудования цеха новым хозяевам подошли разве что стены и фундаменты под станки, а всё остальное пришлось создавать по сути с нуля. А вот вред автомобилестроительной отрасли был нанесён огромный.

Вернуть ГАЗ-11 в серию, уже на новой производственной площадке (ударными темпами возведённой в складском помещении, с использованием по сути дела выкраденных заводчанами с территории авиазавода ненужных последнему станков), удалось лишь потому, что он ставился на очень-очень понадобившиеся в начальный период войны лёгкие танки, и то после очень-очень грозного окрика с самого-самого «верха». Да и после этого выпуск его больше напоминал остросюжетную производственную драму. Вместо 500 моторов в день — проектной мощности отобранного авиаторами специализированного моторного цеха — завод даже к концу войны выдавал не более 1,5 тысяч силовых агрегатов в месяц.

О том, какой бардак в итоге получился с армейскими грузовиками и тракторами — см. вот эту статью Ю. Пашолока; если вкратце — то, несмотря на наличие ещё до войны достаточно удачных разработок военной транспортной техники, фактически воевать нам пришлось преимущественно с мобилизованными гражданскими «полуторками», «трёхтонками» ЗИС и сельскохозяйственными тракторами.

Правда, за время короткой мирной передышки середины 1940 — начала 1941 года в Москве удалось начать выпуск «народной» малолитражки КИМ (разработанной ещё до начала боевых действий и подготовленной к производству с участием американской кузовной фирмы), но в целом ситуация не слишком располагала к обновлению модельного ряда автомобилестроительных предприятий. Новую большую войну нам было суждено встретить с устаревшими, но хорошо отработанными в производстве «полуторкой» и «эмкой», поскольку времени и ресурсов на доводку и освоение новых моделей историей отпущено не было.

Если разрабатывавшийся практически параллельно грузовик ГАЗ-51 ещё успели довести до стадии ходовых образцов, которые в годы войны проходили обкатку (а его полноприводный вариант ГАЗ-63 — даже формально приняли на вооружение РККА в 1939 году; после войны оба автомобиля были полностью переработаны), то легковушка на июнь 1941 года всё ещё оставалась целиком и полностью «на бумаге». И хотя в декабре того же года заводом даже было получено официальное правительственное задание на проектирование новой модели среднего класса, на практике приступить к его фактической реализации на тот момент никакой возможности не имелось из-за загруженности срочными работы по технике военного назначения.

Примерно то же самое произошло и с американскими автомобилями с подобной формой кузова, над которыми велись работы в 1941—1942 годах и которые должны были пойти в серию примерно к 1943—1944 модельному году: вскоре после нападения на Перл-Харбор массовое производство легковых автомобилей в США было прекращено до особого распоряжения, собирались лишь отдельные серии довоенных моделей для нужд армии и государственных ведомств. А за закрытыми дверями дизайн-студий в то же самое время лепились макеты автомобилей для пока ещё такого далёкого мирного будущего...

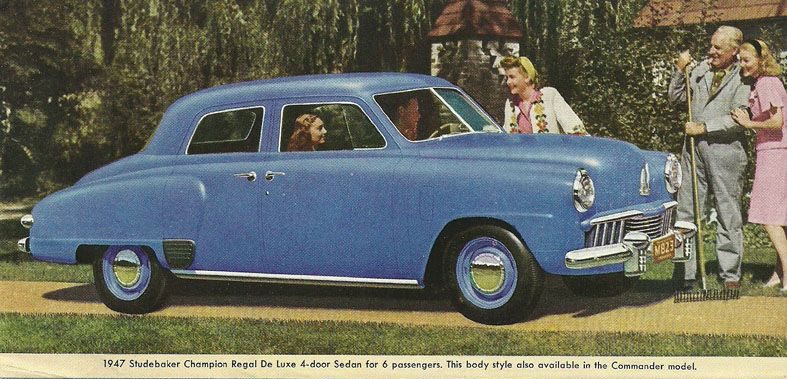

В отличие от «Победы», большинству из этих машин так и не повезло пойти в серию. Дело в том, что когда в конце 1945 — 1946 году американские производители автомобилей получили возможность возобновить выпуск «легковушек», они в основной массе просто достали со складов пролежавшие там всю войну практически не изношенные пресс-формы для кузовов последних довоенных моделей 1942 года и возобновили их производство с минимальным рестайлингом.

А к тому моменту, когда в 1947—1949 годах в серию пошли первые действительно разработанные «с нуля» послевоенные автомобили — их дизайн уже не был основан на довоенных наработках. Более того — фирмы, которые всё же поставили на конвейер свои довоенные перспективные разработки, оказались в проигрыше, поскольку дизайн американских автомобилей в послевоенный период стал развиваться совсем не в том направлении, которое считали перспективным до Пёрл-Харбора.

Тем не менее, многие из дизайнеров, работавших над показанными выше макетами для «Крайслера», впоследствии перешли в созданную сразу после войны Kaiser-Frazer, перенеся туда многие из идей относительно дизайна. О том, что у них в итоге получилось, мы ещё поговорим ниже по тексту.

Новое начало

Вернуться к работе над легковым автомобилем ГАЗу удалось лишь после совещания Наркомата среднего машиностроения, прошедшего 3 февраля 1943 года — на следующий день после завершения Сталинградской битвы.

По традиции, идущей, видимо, ещё от Л. Шугурова, именно от этого совещание принято отсчитывать создание «Победы», но, как мы уже видели, работы над перспективной моделью среднего класса на ГАЗе начали ещё до войны.

На февральском совещании в докладе главного конструктора завода А. Липгарта был представлен уже готовый перспективный типаж на послевоенные автомобили, включая грузовики ГАЗ-51 и ГАЗ-63 и легковой автомобиль ГАЗ-25. основные положения его были следующие (выделение моё):

1. В первое послевоенное пятилетие на первое место следует ставить экономичность, а комфортабельность и динамику подчинить ей. Легковой автомобиль общего пользования может быть охарактеризован как машина удовлетворительной вместимости и комфортабельности, удовлетворительной динамики и высокой экономичности.

2. В качестве [примера] автомобиля такого типа могут быть предложены «Виллис» [не "джип" !] или «Опель Капитан», причем предпочтение по общей компоновке должно быть отдано последнему как конструктивно более новому. Следует предусмотреть выпуск этой машины в двух вариантах: с экономичным четырехцилиндровым двигателем рабочим объемом 2 л, мощностью 50 л.с. и динамичным шестицилиндровым рабочим объемом 2,5 л, мощностью 65 л. с. Вес машины должен быть в пределах 1200 кг. Такой автомобиль уже проектируется, ему присвоен индекс ГАЗ-25.

3. Второй моделью (после ГАЗ-25) должна быть машина повышенной комфортабельности (ГАЗ-12), имеющая хорошую динамику, удовлетворительную экономичность. Двигатель шестицилиндровый рабочим объемом 3,48 л, мощностью 90 л. с. База 120—122 дюйма. При условии создания специального шасси автомобиль ГАЗ-12 может успешно использоваться в качестве такси с установкой на него — для повышения экономичности — шестицилиндрового короткоходного двигателя мощностью 65 л. с. В дальнейшем для автомобиля-такси планируется выпуск удлиненного шасси с базой 140 дюймов с целью установки на него семиместного кузова.

4. Следует выпускать специальный автомобиль (используя опыт ГАЗ-64, «Виллиса» и «Бантама») с приводом на четыре колеса. База этой машины должна быть несколько больше, чем у ГАЗ-64. Строиться она будет на основе агрегатов ГАЗ-25 и снабжаться деревянным закрытым кузовом без претензий на обтекаемость.

Эти предложения конструкторского коллектива завода и были в практически полном объёме учтены. Полученное по итогам совещания правительственное задание во многом было формальностью и в сущности повторяло предложения самого завода.

Основную работы по проектированию автомобиля вёл главный конструктор завода А. А. Липгарт. За общую компоновку отвечал Б. Д. Кирсанов, за разработку шасси — А. М. Кригер, кузова — А. Н. Кириллов и начальник заводского конструкторского бюро кузовов Ю. Н. Сорочкин.

Не осталось информации о том, как именно до войны планировалось решать задачу разработки конструкции автомобиля: путём подбора готового иностранного аналога и его реверс-инжиниринга с последующей адаптацией к отечественным условиям производства и эксплуатации (как это было сделано при проектировании шасси ЗИС-101 и КИМ-10), задействования иностранного партнёра (как это было сделано при разработке технологического оформления их кузовов, которое было заказано американской Budd Company), или же все работы изначально планировалось осуществлять по возможности своими силами.

Так или иначе — условия середины войны жёстко продиктовали заводу целый ряд решений, на которые с высокой вероятностью не решились бы в мирное время.

Иностранные аналоги

В первую очередь, ввиду резкой ограниченности отведённых на проектирование новой модели времени и ресурсов конструкторский коллектив встал перед необходимостью привлечения конкретного автомобиля-аналога иностранного производства.

Полный цикл разработки «с нуля», скажем, подвески принципиально нового типа, включая длительные ресурсные испытания опытных образцов и отработку технологии производства, занимает не один год. Выглядело это в те годы, и в целом до появления компьютеров, так: строился прототип, который уходил на ресурсные испытания, где успешно рассыпался. На основе полученных данных строился новый, улучшенный прототип, в котором всё, что рассыпалось, было усилено или спроектировано заново. Он снова испытывался, и так — до тех пор, пока ресурс и прочие характеристики агрегата в целом не доводились до требуемых.

Например, мировому лидеру автомобилестроения тех лет, General Motors, для разработки независимой подвески типа Knee-Action (о ней см. ниже) потребовалось более трёх лет, причём на одни только полигонные испытания опытных образцов ушло около полутора миллионов миль суммарного пробега тестовых автомобилей; у ГАЗа по состоянию на 1943 год возможностей проводить столь масштабные опытно-конструкторские работы попросту не было. Шла война, легковые автомобили были далеко не в приоритете.

Разработка с нуля несущего кузова — ещё более сложная задача, к которой на тот момент на заводе не знали даже как подступиться; даже за границей крупнейшие производители автомобилей не делали этого сами, а обращались к специализированным кузовным фирмам. Попытки на собственном опыте, методом проб и ошибок, постичь искусство его проектирования грозили затянуть разработку новой модели на неопределённо долгий срок.

Причём выбор его в сложившихся условиях был крайне ограничен: по сути, выдвигавшимся техническим заданием на перспективную модель среднего класса требованиям соответствовал только один автомобиль из доступных на тот момент для изучения — Opel Kapitän (читается «Капитен», с «е» произносящимся примерно как в русских словах «век» и «дело»). Этот автомобиль был разработан в середине тридцатых годов корпорацией General Motors с широким использованием достижений американского автомобилестроения и при участии американской кузовной фирмы Budd Company, одной из немногих в мире на тот момент обладавшей опытом разработки и внедрения в производство несущих кузовов.

Причём выбор его в сложившихся условиях был крайне ограничен: по сути, выдвигавшимся техническим заданием на перспективную модель среднего класса требованиям соответствовал только один автомобиль из доступных на тот момент для изучения — Opel Kapitän (читается «Капитен», с «е» произносящимся примерно как в русских словах «век» и «дело»). Этот автомобиль был разработан в середине тридцатых годов корпорацией General Motors с широким использованием достижений американского автомобилестроения и при участии американской кузовной фирмы Budd Company, одной из немногих в мире на тот момент обладавшей опытом разработки и внедрения в производство несущих кузовов.

Budd Company первой в мире разработала технологию производства цельнометаллических кузовов в её современном виде.

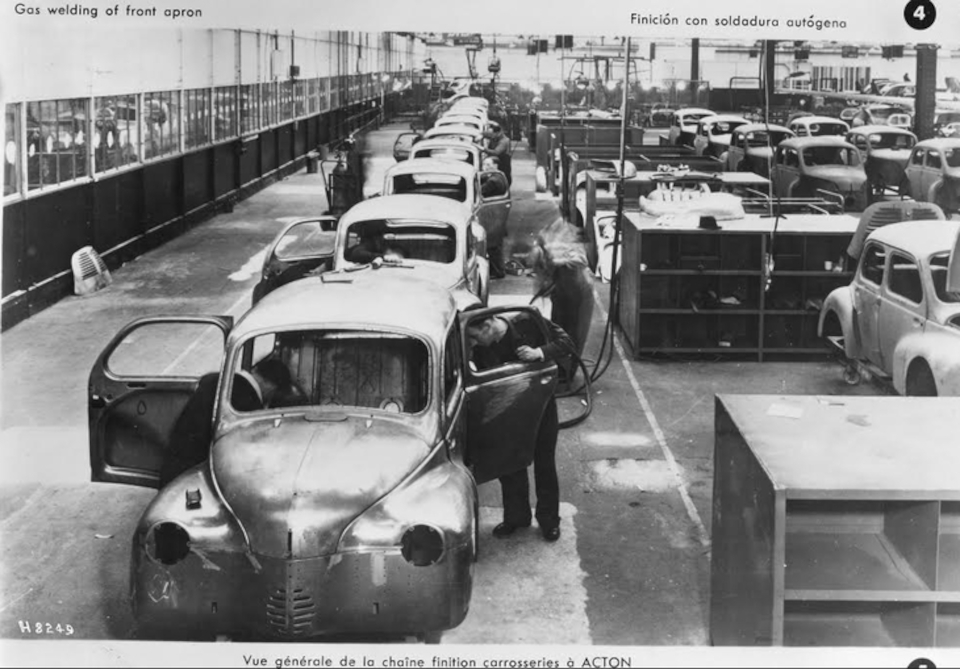

Безо всякого преувеличения весь мир, включая и немцев, заказывал оснастку для выпуска цельнометаллических кузовов и сами кузова или у самого «Бадда», или у его филиалов: немецкого Ambi-Budd либо британского Pressed Steel Company. Французская фирма Bliss, в числе прочих снабжавшая кузовами Citroën и французский филиал «Форда», была держателем лицензии Budd, и за каждый выпущенный по её технологии кузов платила лицензионные отчисления.

Именно специалистами Budd Company и/или её филиалов были разработаны и поставлены на производство несущие кузова моделей Citroën TA и Opel Kapitan.

В довоенные годы фирма Budd была проверенным партнёром советской автомобилестроительной отрасли, и в иных условиях наверняка смогла бы взять на себя работы по проектированию и технологическому оформлению несущего кузова для нового советского автомобиля. Увы, ни о чём подобном в 1943 году не приходилось даже и мечтать, а впоследствии такие возможности для советского автопрома и вовсе закрылись.

Собственно говоря, довоенное техническое задание и было сформировано во многом с оглядкой как раз на этот автомобиль. Особенный интерес вызывали его несущий кузов — на тот момент один из крайне немногих в практике мирового автомобилестроения — и передняя подвеска, являвшаяся вариантом применявшейся на американских моделях GM подвески типа Knee-Action.

По своей конструкции она напрямую происходила от подвески Knee-Action, использовавшейся на американских автомобилей той же корпорации. Среди которых первыми её получили «Кадиллак», «Ля Саль», «Бьюик» и «Олдсмобил» — ещё в 1934 году. В 1937 году за ними последовал более «народный» «Понтиак», а самая дешёвая из принадлежавших GM марок — «Шевроле» — получила такую подвеску лишь в 1939; «Опель» — в 1938 году. Кстати, в брошюре по этой ссылке отчасти описаны те инженерные проблемы, которые пришлось решать инженерам General Motors при проектировании данной подвески.

Большинство других автомобилей этого класса тогда имели зависимую переднюю подвеску (Ford — до самого 1949 модельного года), либо более примитивные варианты независимой (например, «Шевроле» до 1939 года и младшая модель «Опеля» — «Кадет», будущий «Москвич-400», имели подвеску типа «Дюбонне» на двух продольных рычагах — более дешёвую, но и с намного худшей кинематикой. Кстати, в США она тоже назвалась в рекламе Knee-Action, что, вероятно, немало путало покупателей тех лет, т.к. под одним названием продавалось два совершенно разных типа подвески, похожих лишь тем, что их работа у маркетологов GM проассоциировалась с коленным суставом; интересно, что в отечественной терминологии эти два типа подвесок также иногда объединяли под общим названием «параллелограммная подвеска» — в честь того, что система рычагов и там, и там образует некое подобие шарнирного параллелограмма).

Когда «Форд» решил перейти на независимую переднюю подвеску (а сделал он это, кстати говоря, ощутимо позже ГАЗа, только в 1949 году) — он сделал по сути абсолютно то же самое, скопировав подвеску GM Knee-Action, но в упрощённом и удешевлённом виде (штампованные рычаги вместо кованных, телескопические амортизаторы вместо рычажных, и т.п.).

Достаточно положительным оказался и опыт эксплуатации трофейных «Опелей» в рядах Красной Армии: кузов и ходовая часть «американского немца» в целом вполне выдерживали жёсткую эксплуатацию в условиях высоких нагрузок и плохих дорог. Можно сказать, что именно такой на ГАЗе хотели бы видеть свою будущую модель: сочетающей современные технические решения с хорошей приспособленностью к отечественным дорожным условиям.

Достаточно положительным оказался и опыт эксплуатации трофейных «Опелей» в рядах Красной Армии: кузов и ходовая часть «американского немца» в целом вполне выдерживали жёсткую эксплуатацию в условиях высоких нагрузок и плохих дорог. Можно сказать, что именно такой на ГАЗе хотели бы видеть свою будущую модель: сочетающей современные технические решения с хорошей приспособленностью к отечественным дорожным условиям.

В общем — хотя и не известно, когда именно было решение об изучении и реверс-инжиниринге отдельных элементов конструкции немецкого автомобиля, очевидно, что произошло это очень и очень рано (точно не позже февраля 1943 года).

Ещё одним немаловажным источником информации о современном зарубежном автомобилестроении стали поступавшие в страну по ленд-лизу или в рамках иных военных поставок американские автомобили. В годы войны ГАЗ был задействован в сборке из поставлявшихся из США машинокомплектов грузовых автомобилей марки «Шевроле», и хотя мне не удалось найти свидетельств того, что помимо грузовиков завод собирал ещё и легковушки этой марки (собственно, сами американцы не могут разобраться с тем, сколько и каких гражданских легковых машин они выпустили во время войны), то, что такие машины в СССР в годы войны поступали — факт, как и то, что определённая информация о легковом «Шевроле» последней предвоенной модели на ГАЗе имелась — как, вероятно, и о других американских автомобилях предвоенного выпуска.

Так или иначе, но о полном копировании иностранной модели речи ни в коем случае не шло. Объективных причин здесь было две.

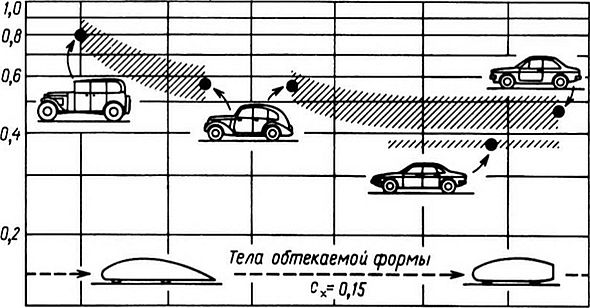

Во-первых — «Опель», производство которого началось в 1938...1939 году, имел достаточно архаичный дизайн, который, несмотря на ряд прогрессивных для своего времени элементов, в общих чертах воспроизводил автомобили GM американского рынка конца тридцатых — то есть, на одно-два поколения отставал от последних предвоенных американских машин 1942 модельного года. Сегодня это может показаться не слишком существенным отставанием, но в те годы, когда дизайн автомобилей развивался крайне быстрыми темпами, это означало, что их разделяет настоящая пропасть.

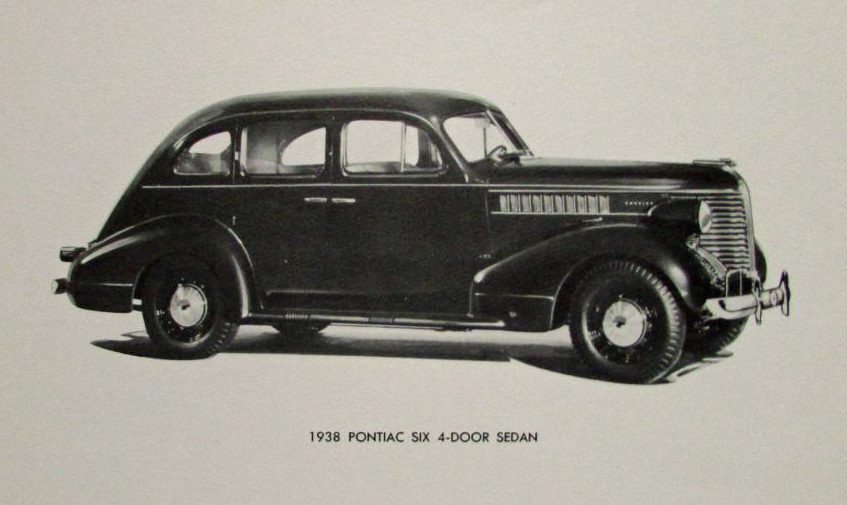

«Понтиак» 1938 модельного года в кузове plain back 4-door sedan — один из наиболее близких американских аналогов «Опеля» по общей форме кузова.

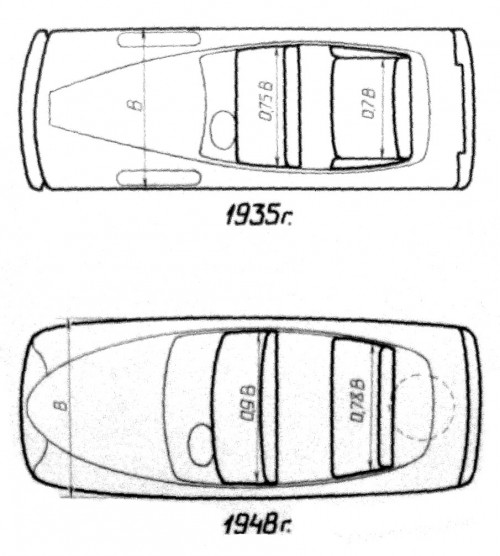

Так, по общим обводам кузова «Капитен» напоминал выпущенные в том же 1938 году «Понтиак» или «Бьюик» с кузовом «плейн бэк» / «стримлайн спорт-седан»: плоская покатая задняя стенка кузова — без выступающего багажника, но и не имеющая характерной для фастбэков сороковых годов закруглённой «яйцевидной» формы; относительно плоская поверхность дверей без выраженного выступания филёнок; открыто расположенная подножка; чётко очерченная полукруглая маска радиатора.

Задняя часть «Опеля», в общих чертах повторяющая американские модели GM 1937—1938 модельного года. Кстати, в Америке уже тогда покупали намного больше автомобилей, имевших такую же заднюю стенку кузова, но с «горбом» багажника (Trunk Back) — почему немцы так не сделали, интересный вопрос. Источник фото.

Кое в чём он и опережал современных ему настоящих «американцев» — например, у «Опеля» уже были полностью утопленные в крылья фары, открывающийся вверх-назад аллигаторный капот и так называемые «чемоданные» передние крылья, задней частью заходящие на двери (впервые применённые на Buick Y-Job Харли Эрла, но в Америке с их внедрением предпочли повременить). Однако, общий облик автомобиля к началу сороковых годов уже явно устарел.

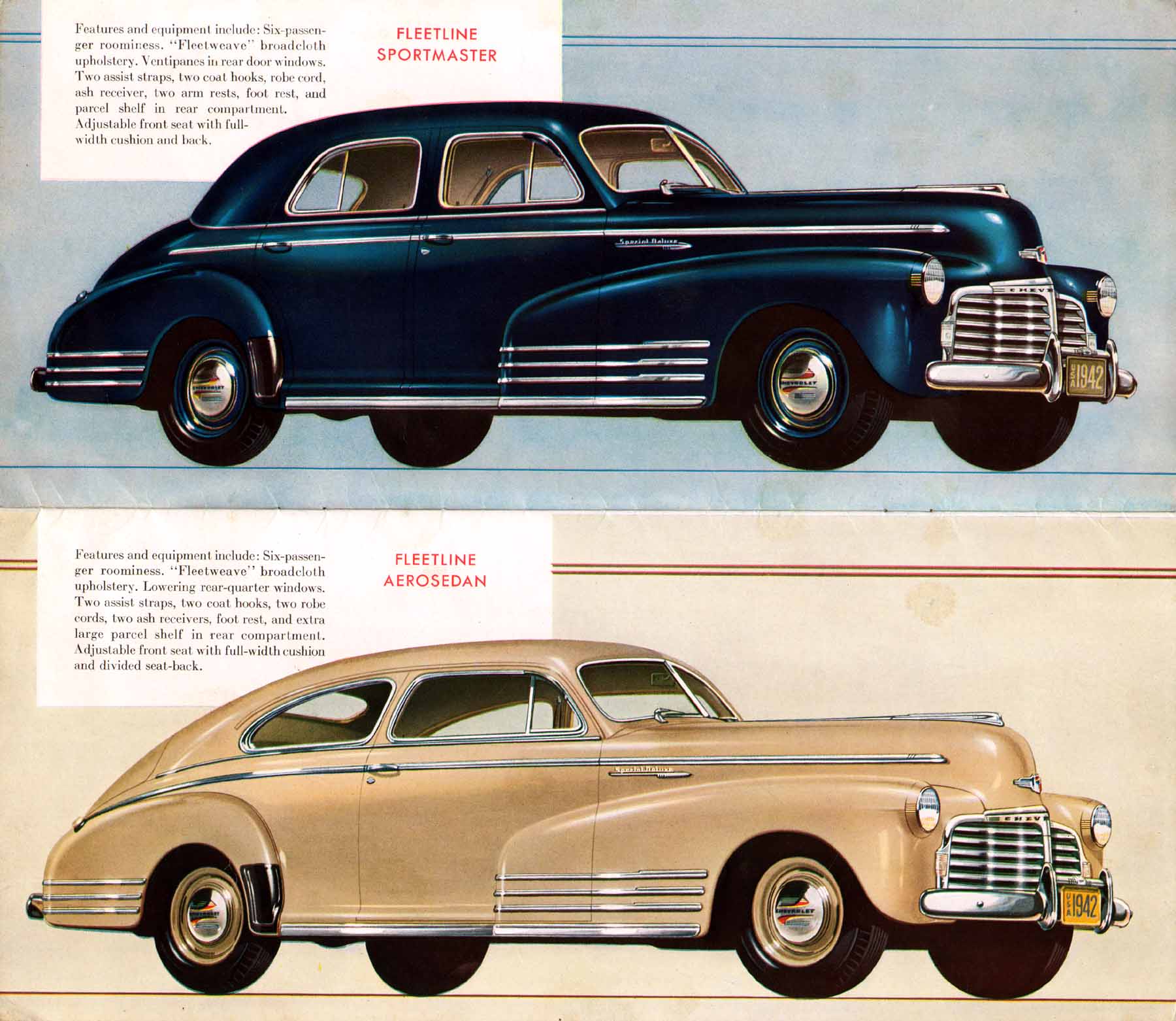

«Шевроле» модели 1942 года в четырёхдверном и двухдверном кузовах — одни из наиболее прогрессивных среди бюджетных американских автомобилей, выпущенных непосредственно до начала войны.

Американские автомобили 1941 и 1942 модельных годов получили все те же самые новинки, но при этом отличались от «Опеля» в целом ряде элементов, выглядевших принципиальными в глазах современников этих машин. У них уже не было маски радиатора как отдельной детали, вместо чего появилась единая поверхность передка, объединяющая поверхности передних крыльев и облицовки радиатора. Поверхность дверей приобрела выраженную выпуклость, с чёткой «ступенькой», отделяющей остекление от филёнки, а вместо открыто расположенной подножки стала применяться внутренняя, прикрытая нижней частью двери, или от неё вовсе отказались. Изменились пропорции кузова: ширина стала доминировать над высотой, стал намного длиннее задний свес. Заднюю часть стали выполнять либо с полноценным выступающим багажником, либо «яйцевидной», на виде сбоку плавно, без излома продолжающей линию крыши; появилось гнутое заднее стекло.

И хотя по меркам СССР и в сравнении с серийными советскими автомобилями начала сороковых годов внешний облик «Опеля» был достаточно прогрессивен, на ГАЗе великолепно понимали, что после войны, когда бы она ни кончилась, основанный на нём автомобиль будет выглядеть заведомо устаревшим, причём даже не «второй», а так сказать «третьей свежести». Тем более, что, как уже указывалось выше, у конструкторского коллектива имелись свои оригинальные мысли относительно того, каким образом должна выглядеть перспективная легковая модель завода — и, учитывая, что всю производственную оснастку в любом случае предстояло спроектировать и изготовить самостоятельно, было бы попросту грешно не реализовать эти идеи в металле.

Во-вторых — и соображения этого рода были куда более существенными — тяжёлые условия освоения автомобиля в годы войны и послевоенного восстановления народного хозяйства диктовали необходимость максимальной возможной унификации с уже существующей продукцией завода. Это означало, что всё, что только можно было создать своими силами или получить путём модификации уже освоенных заводом узлов и агрегатов, должно было быть любой ценой «перетащено» в конструкцию новой модели — даже заведомо устаревшие решения, по сравнению с которыми их аналоги, использовавшиеся на «Опеле», были заведомо более современны и совершенны конструктивно.

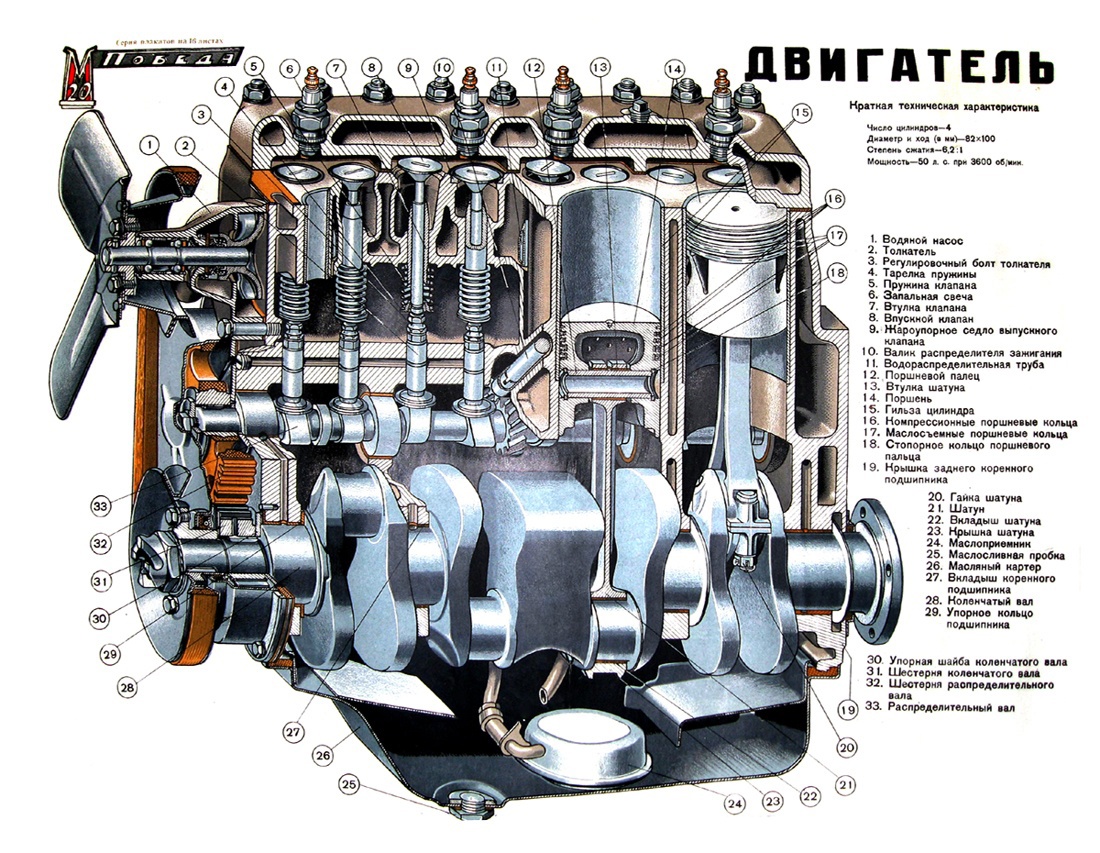

В частности, никогда не шло и речи о воспроизведении опелевского верхнеклапанного двигателя — новому автомобилю с самого начала было суждено быть оснащённым той или иной производной освоенного заводом перед войной мотора ГАЗ-11, бывшего аналогом американского мотора 218 cu. in. Chrysler flathead six от модели Dodge Series D5, документация на производство которого была приобретена ещё в 1937 году. Вполне, впрочем, удачного и обладавшего полным набором конструктивных решений, бывших на тот момент необходимыми современному автомобильному двигателю, а кое в чём и превосходившего опелевский (уплотнение набивкой задней шейки коленчатого вала, система фильтрации масла — в двигателе «Капитена» и то, и то отсутствовало; на коленвале была маслосгонная резьба, а в блоке — канал для слива просачивающегося через неё масла с шариковым клапаном).

История этого мотора была совершенно детективной — иногда сообщается, например, что вся документация на него была получена по линии Иностранного отдела НКВД от пожелавших заработать неназванных сотрудников «Крайслера», о чём см. статью (впрочем, по другой версии — официально передана самим «Крайслером», с обучением советского персонала в США). Если комплект документации и правда, как пишут, достался нам всего за $25000 — цену десятка добротных американских автомобилей среднего класса — то это было, наверное, одно из самых выгодных заграничных приобретений в истории нашего автопома.

Сам по себе американский исходник ГАЗовской «шестёрки» был исключительно удачным мотором, который в США выпускался вплоть до начала 70-х годов — см. статью о нём (англ.).

Все знают про фордовский «плоскоголовый» V8, ставший первым широко доступным восьмицилиндровым мотором — так вот, Уолтер Крайслер в те же самые годы первым предложил потребителю доступный шестицилиндровый мотор, который не уступал фордовской «восьмёрке» по характеристикам и во многом превосходил её в инженерном отношении, став вполне достойным конкурентом для продукции Форда.

ГАЗ-11 не был точной копией американского мотора. Так, в приводе ГРМ вместо цепи Морзе была применена текстолитовая шестерня, как на привычных заводчанам двигателях Ford. Была переделана система очистки масла, которая стала двухступенчатой, а также внесён целый ряд иных изменений. Практически все размеры были переведены из дюймов в метрическую систему, что потребовало пересчёта полей размерных допусков для всех деталей (дюймовым остался профиль кулачков распредвала — который оставался таковым на двигателях ГАЗ и ЗМЗ как минимум до середины шестидесятых, видимо, виду привязки к дюймовому производственному оборудованию); во многом самостоятельно была разработана и технологическая оснастка (литейные формы, штампы и т.п.).

Кроме того, «доджевский» мотор в его оригинальном виде на ГАЗе посчитали чисто грузовым, и для использования на легковом автомобиле подвергли весьма существенным переделкам. Так, у всех легковых двигателей ГАЗ этого семейства были симметричные шатуны и, соответственно, иначе расположенные относительно осей цилиндров шатунные шейки коленчатого вала. Оригинальные двигатели Chrysler Corporation имели асимметричные шатуны и в легковой, и в грузовой версии. Видимо, американцы на эту тему «не заморачивались», а для повышения мощности просто наращивали рабочий объём двигателя, а не повышали его «крутильность».

Отдельные элементы этого мотора пребывают с отечественным двигателестроением по настоящее время, например, привод масляного насоса типа «шип-паз» («отвёртка») на двигателях УМЗ происходит именно отсюда.

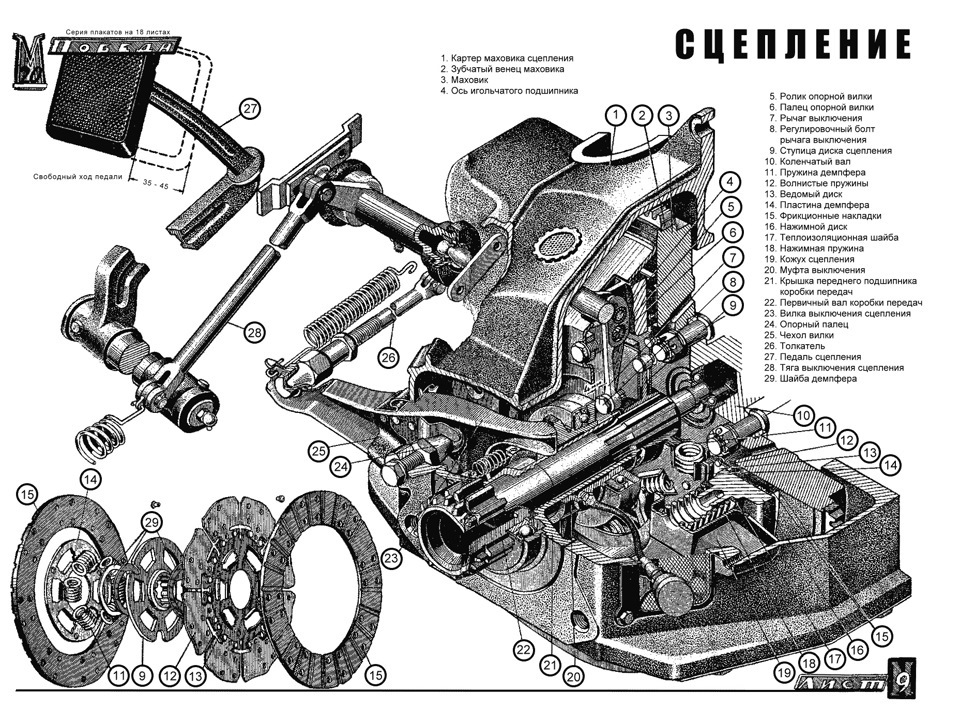

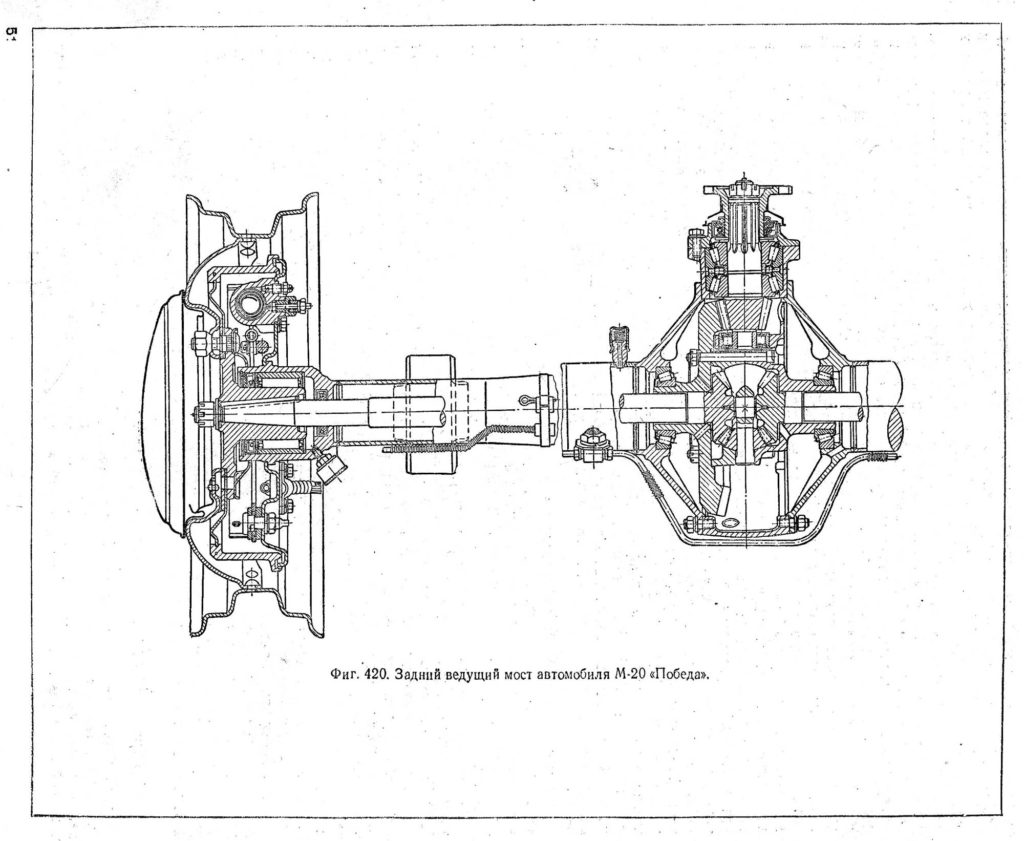

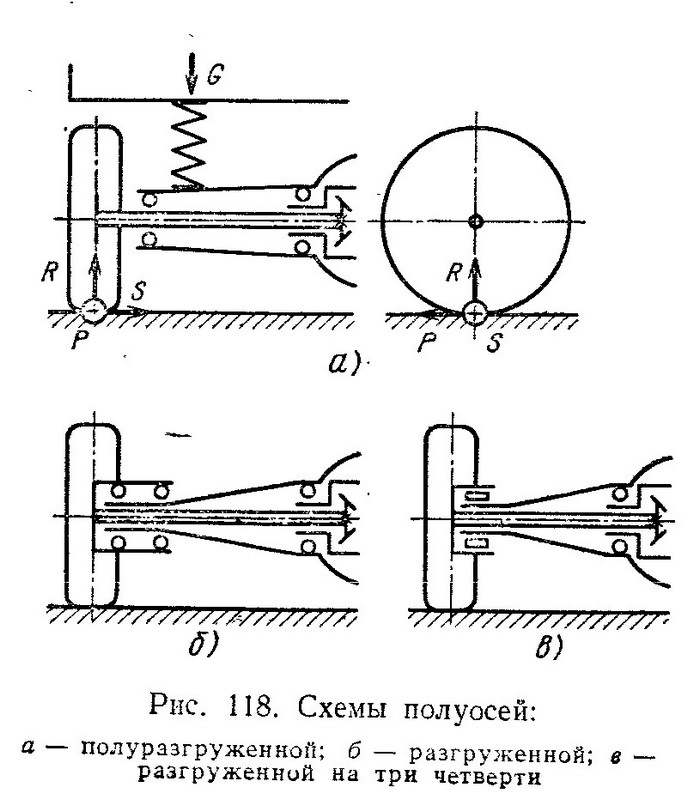

Агрегаты трансмиссии также предстояло создать на основе уже освоенных заводом, в частности — коробка передач в общих чертах (валы, шестерни) была позаимствована у «Эмки», а задний мост и карданная передача — спроектированы на основе заднего моста и переднего кардана армейского внедорожника ГАЗ-67.

В общем — копирование технических решений «Опеля» производилось в крайне дозированных масштабах, хотя, разумеется, и затронуло узлы, являющиеся одними из главных составляющих автомобиля — силовые элементы кузова и переднюю подвеску.

Проще всего разобраться с подвеской. Как видно из этого коллажа — перед нами две хоть и разные, но всё же выполненные явно по одной и той же схеме подвески, с конструкцией, типичной для семейства подвесок General Motors Knee-Action.

Проще всего разобраться с подвеской. Как видно из этого коллажа — перед нами две хоть и разные, но всё же выполненные явно по одной и той же схеме подвески, с конструкцией, типичной для семейства подвесок General Motors Knee-Action.

Конструктивные различия между ними носят не принципиальный характер и объясняются в основном отличиями в технологии производства, стремлением советских инженеров усилить подвеску для эксплуатации по плохим дорогам, а также — унификацией с предшествующими моделями ГАЗа. А со слов владельца такого «Опеля», многие детали его передней подвески даже напрямую взаимозаменяемы с «Победой» — рычажные амортизаторы, резьбовые втулки, возможно даже, что и нижние рычаги.

Впрочем, многие элементы передней подвески «Победы» всё же не имели никакого отношения к «Опелю», поскольку по соображениям всё той же унификации восходили к уже освоенным заводом конструкциям — включая ступицы с «фордовской» разболтовкой 5×5,5 дюймов (5×139,7 мм) и гидравлические тормозные механизмы типа Lockheed, не имеющие никакого отношения к использовавшиемся на «Опеле» тормозам типа Bendix (вероятно, ещё одно наследие довоенного сотрудничества с «Крайслером»).

Не будем забывать и о том, что СССР по послевоенным репарационным соглашениям имел право на документацию и технологическую оснастку завода Adam Opel AG в Рюссельхайме (основательно, впрочем, разбомбленного ещё в ходе войны). И даже если формальная сторона договорённостей и не подразумевала возможности распоряжаться техническими достижениями этой фирмы как своими (да ещё и «пост-фактум» — ведь основные работы по проектированию «Победы» были завершены ещё до окончания боевых действий), не понимать неизбежность такого развития событий со стороны Союзников было бы как минимум наивно.

О наличии в данном случае некоего неформального уговора может говорить и тот факт, что ни со стороны самого «Опеля», ни от его «материнской» компании — американской General Motors — никаких претензий к СССР не возникло в течение всего выпуска и продаж «Победы» и выполненных на её видоизменённой платформе автомобилей на международном рынке.

Рулевое управление «Победы» также принципиально отличалось от «Опеля»: у неё рулевой механизм располагался перед балкой подвески, а у «немца» — за ней, соответственно, рулевой механизм и рулевая трапеция имели совершенно иную конструкцию, с шарнирами, основанными на конструкции рулевого привода ГАЗ-67 и других более ранних машин завода.

Стоит отметить, что не менее подозрительно напоминала «опелевскую» и, скажем, подвеска первого шведского послевоенного автомобиля — Volvo PV444. Подрамник также схож по типу, но шведы решили закрепить его сваркой, а не болтами. Что, в общем-то, по-своему более грамотное решение.

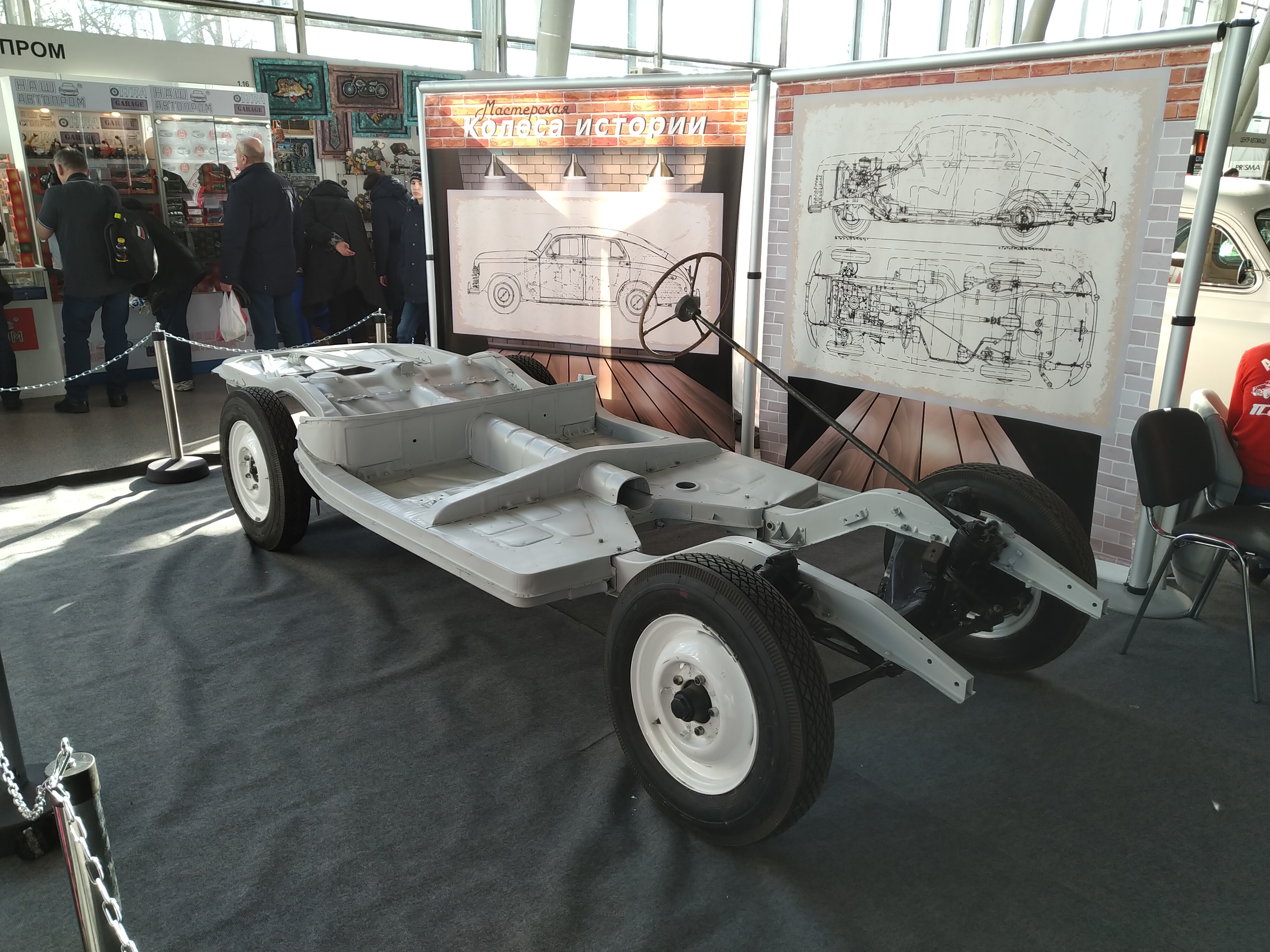

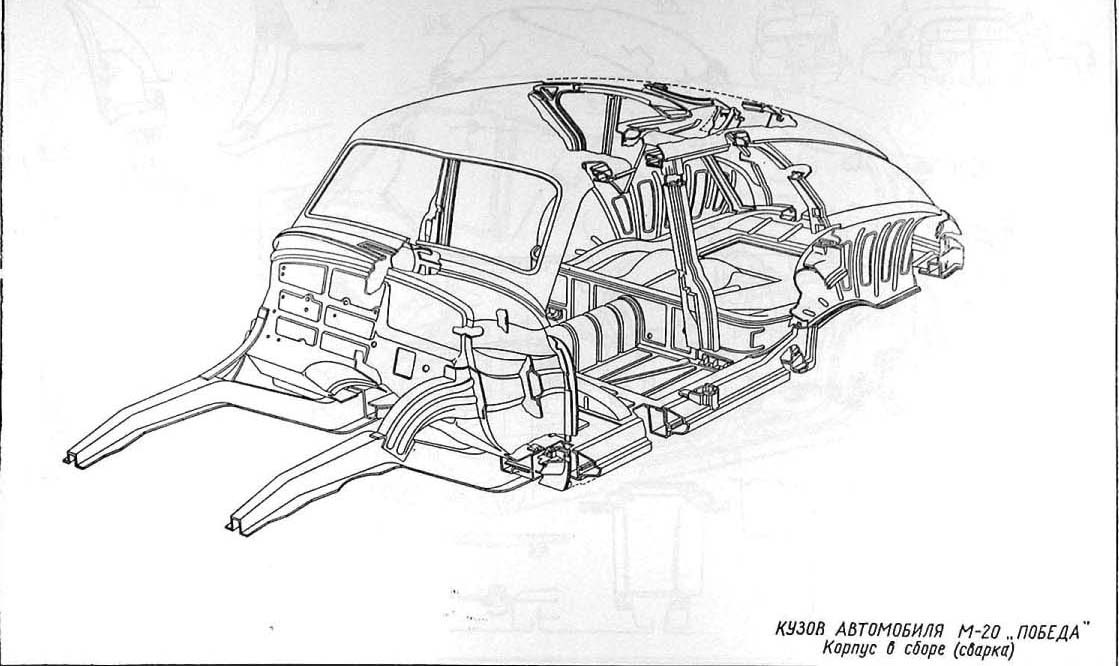

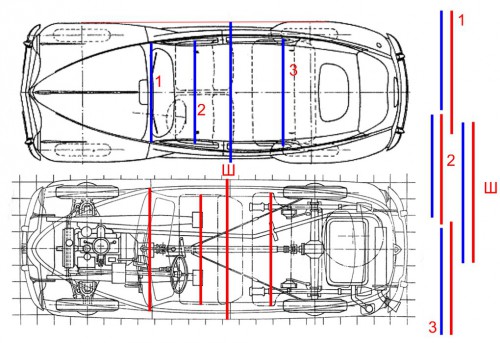

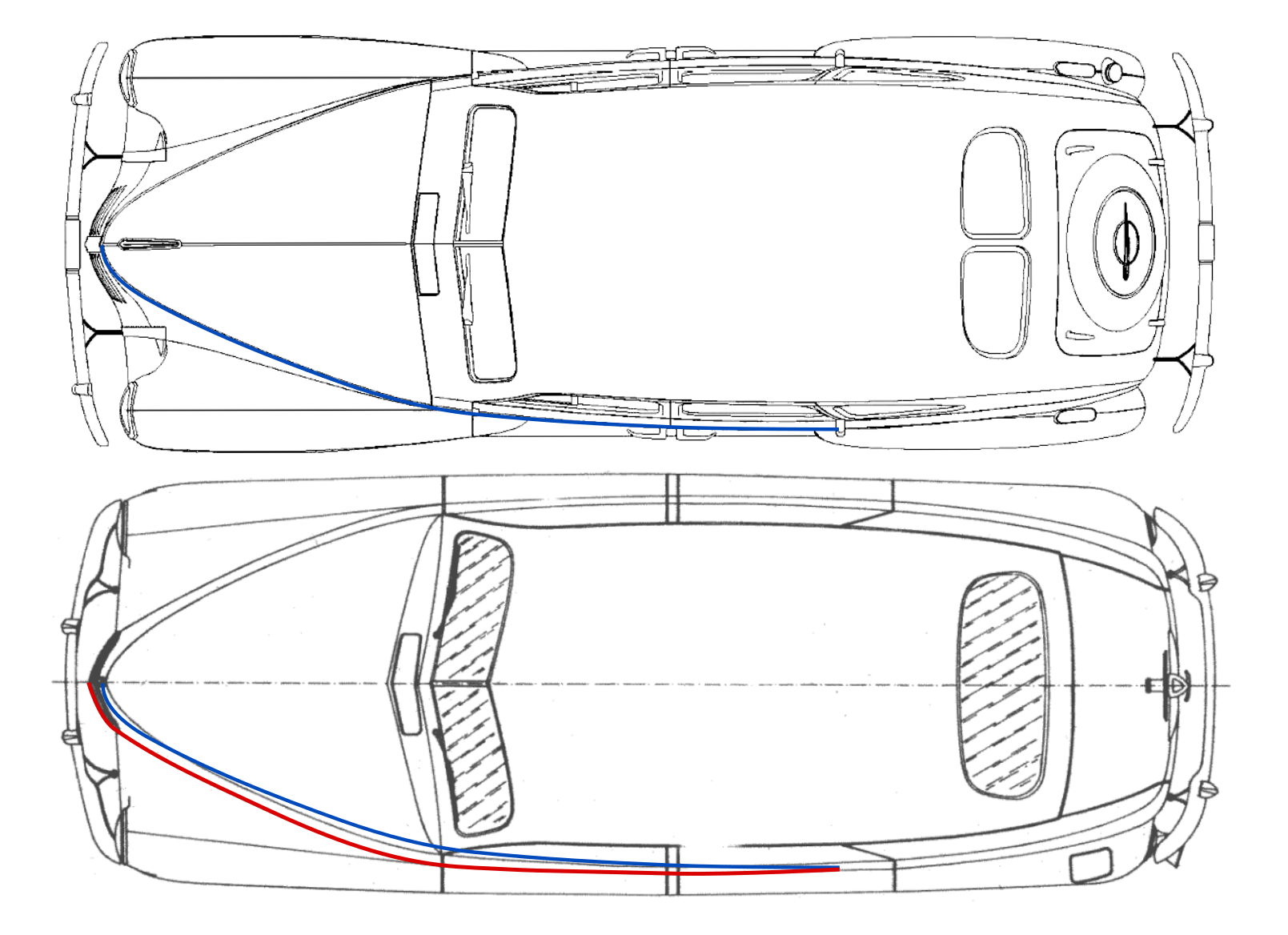

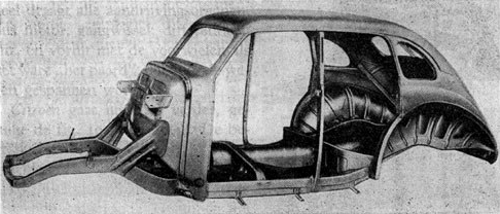

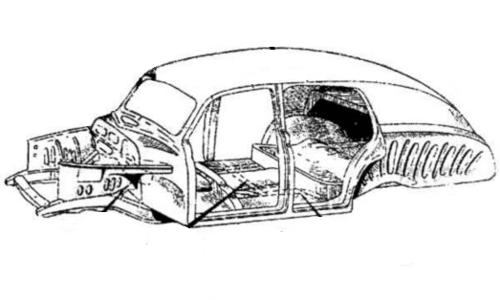

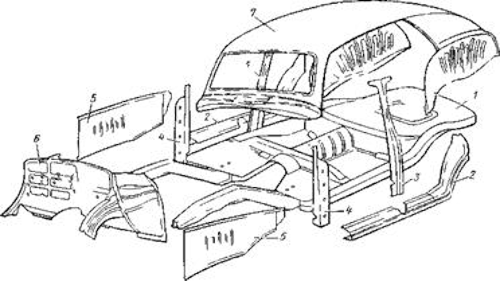

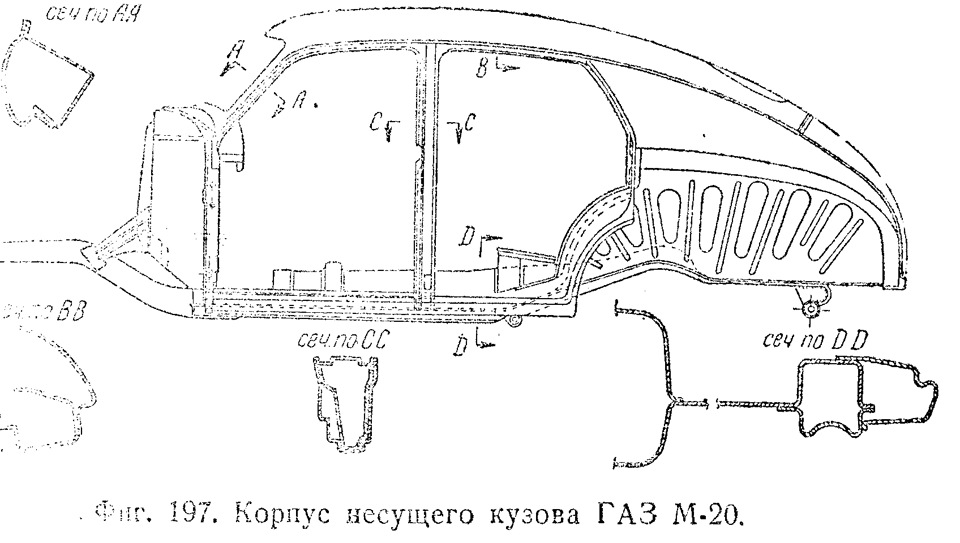

Что касается конструкции кузова, то она имеет сходство с «Опелем» лишь в том, что касается устройства подмоторной рамы, с очень характерным не только для «Опеля», но и для автомобилей GM в целом, сечением передних лонжеронов в виде перевёрнутой буквы Т, горизонтальная часть которой служит в качестве плоскости для прикрепления рамы к кузову и установки на неё поперечины передней подвески. Такая конструкция подрамника будет впоследствии повторена в общих чертах и на ЗИМ-е, и на ГАЗ-21. Более того, идея лонжеронов с профилем в виде перевёрнутой буквы Т, видимо, так понравилась конструкторам ГАЗа, что была использована и на полноценной раме внедорожника ГАЗ-69. То же самое в значительной степени можно сказать и о силовом наборе пола кузова:

Собственно, тот самый силовой набор днища «Победы», о котором весь «сыр-бор». Как видно, конструкция всё ещё весьма напоминает отдельную раму периферийного типа, и даже спокойно существует в отделённом от кузова виде (хотя в «живой» машине это основание, естественно, неразъёмно приварено к остальному кузову).

Пожалуй, вполне наглядным ответом на вопрос об объёме заимствований в конструкции кузова «Победы» может служить вот такое сравнение её кузова (внизу) с кузовом Opel Kapitan:

Пожалуй, вполне наглядным ответом на вопрос об объёме заимствований в конструкции кузова «Победы» может служить вот такое сравнение её кузова (внизу) с кузовом Opel Kapitan:

Первая картинка взята из «Описания конструкции автомобилей иностранных марок» Ю. Хальфана, вторая — подчищенная схема усиления кузова «Победы» для получения из него кузова полноприводного М-72 из руководства к последнему.

Из этого сравнения хорошо видно серьёзное сходство подмоторной рамы и пола кузова (за исключением выполненных совершенно иначе порогов), включая развитый закрытый центральный тоннель, играющий существенную роль в обеспечении жёсткости конструкции. Пожалуй, можно даже при желании сказать, что кузов «Победы» построен на силовом основании днища «опелевского», или во всяком случае — очень его напоминающем.

Вместе с тем, пороги и щит моторного отсека у «Победы» устроены совершенно иначе, как и весь верхний силовой пояс кузова — стойки и каркас крыши. Короче говоря — в кузове «Победы» полностью оригинально всё, что связано с её уникальной для своего времени боковиной без выступающих крыльев, включая такие сложнейшие в отношении технологии изготовления элементы, как крыша и проёмы дверей, которые в конструкции кузова играют никак не меньшую роль, чем его силовое основание.

Так что на построенное по мотивам «опелевского» днище ГАЗовцами был «посажен» свой, стилистически и конструктивно полностью оригинальный, кузов — причём намного более современный по форме и конструкции.

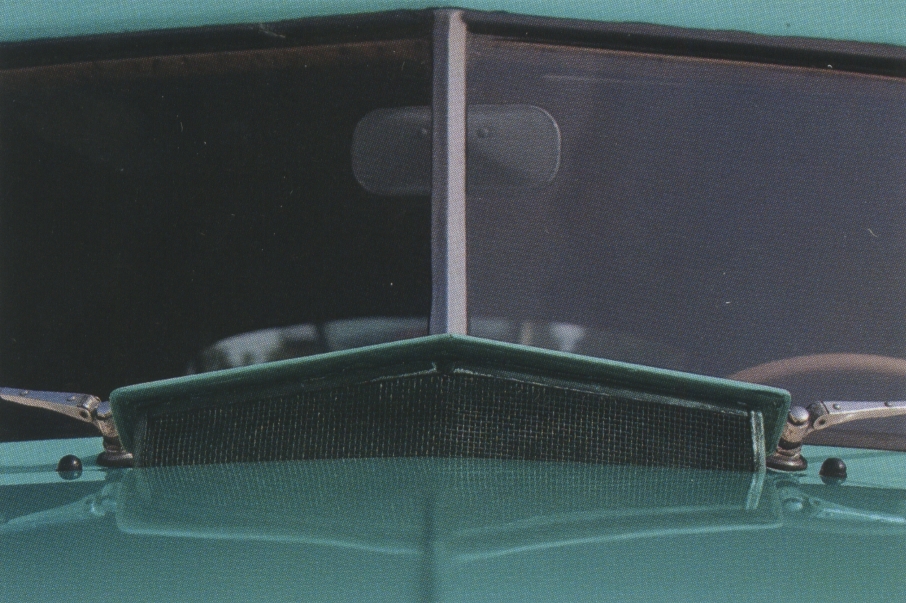

«Закаты» — часть кузова «Победы», на тот момент едва ли не уникальная для неё и появившаяся на свет исключительно в связи с наличием у неё «понтонной» боковины.

Достаточно указать на то, что у «Опеля» начисто отсутствуют так называемые «закаты» задних арок — детали проёма задних дверей, которые образовались в «понтонном» кузове «Победы» (и впоследствии были воспроизведены в несколько изменённом виде на ГАЗ-21) исключительно в связи с тем, что наружная поверхность её двери оказалась заподлицо с поверхностью заднего крыла, что потребовало ввести между ней и полостью заднего крыла некую промежуточную деталь, продолжающую наружный порог кузова (также отсутствующий у «Опеля» — вместо него у него подножка, переходящая в само заднее крыло, пусть и больше декоративная, чем функциональная) и играющую роль щитка, отделяющего проём задней двери от внутренней полости арки заднего колеса. У «Опеля» с его выступающими за плоскость дверей задними крыльями надобность в подобном элементе кузова отсутствует в принципе.

Закаты задних арок в некотором смысле имелись также у очень небольшого числа американских автомобилей самого последнего предвоенного 1942 модельного года с очень прогрессивной конструкцией кузова (но всё ещё имевших отдельные передние и задние крылья), например у Buick Super:

Правда, в отличие от «Победы», у него это всё же не была самостоятельная деталь кузова — аналогичную функцию выполняла подштамповка на передней части самого заднего крыла, которую в закрытом положении прикрывала задняя дверь (это видно по тому, как расположены резиновые уплотнители), то есть, при той же самой функции конструктивное исполнение элемента совершенно иное (примерно такая же, как на «Победе», конструкция этого элемента на «Бьюиках» появилась только на модели 1949 года). Но, если отбросить этот чисто-технический момент, внешне конструкция проёма задней двери уже абсолютно такая же, как на послевоенных автомобилях.

Впрочем, таких моделей было настолько мало, что нельзя даже утверждать, что об их существовании — не говоря уже о деталях конструкции их кузова — знали на ГАЗе. Сами газовцы дошли до идеи «закатов», или в том или ином виде где-то её подсмотрели — мы уже, видимо, не узнаем. Суть в том, что с функциональной точки зрения их необходимость напрямую проистекала из выбранной формы кузова.

Бросаются в глаза и явные отличия пропорций и формы кузовов, которые при разглядывании автомобилей в сборе отчасти скрадываются. Так, у «Победы» намного длиннее задний свес, в соответствии с тенденциями дизайна сороковых годов (впоследствии, уже ближе к 1950-м годам, схожим образом заднюю часть переделают и на «Опеле» — но при этом его кузов станет трёхобъёмным седаном, а не двухобъёмным фастбэком, как у «Победы»), а крыша переходит в крышку багажника совершенно плавно, без излома. Такие обводы были характерны для наиболее современных на тот момент американских автомобилей 1941—1942 модельных годов. Так что знакомством с «Опелем» кругозора конструкторов ГАЗа явно не ограничивался.

Вообще, в целом, все суждения о вторичности каких-либо элементов облика «Победы», или наличии в нём отсылок к дизайнерским решениям тех или иных американских или европейских моделей тех лет, ничего, кроме удивления, вызывать не могут. Копией или стилистическим «двойником» какой-либо конкретной иностранной модели «Победа» не является ни в каком значении этого слова, а то, что автомобиль создавался в рамках доминировавшего в те годы в мировом масштабе стиля американского автопрома — должно ли это вообще удивлять или вызывать вопросы ?!

Так и хочется спросить у авторов подобных высказываний: а чего бы они хотели — чтобы в СССР сразу же после войны как-то вдруг сам собой зародился полностью оригинальный стиль автомобильного дизайна, не похожий ни на какой другой ? Простите, но так не бывает: для того, чтобы создать свой оригинальный стиль автомобилей, нужно, внезапно, создавать автомобили — много, очень много разных автомобилей, в течении десятков лет. «Набить руку» на стандартных ремесленных изделиях перед тем, как перейти к созданию произведений искусства.

К пример, «Ситроен» в течении двух с половиной десятилетий разрабатывал и выпускал профессионально проработанные, но «серые», ничем не выделяющиеся в плане дизайна, автомобили. И только после этого пришёл к собственному оригинальному стилю, создав ставшую иконой дизайна модель DS. Требование же сразу после овладения технологией разработки внешности автомобиля и её переноса с модели «в металл» разродиться собственными «Дэ-Эсами» примерно равносильно требованию к выпускнику художественного училища сразу же по получению диплома приступить к созданию собственных полностью оригинальных шедевров.

То же самое хорошо демонстрирует опыт становления любой автомобильной промышленности — японской, корейской, уже в наше время китайской. Все они начинали с глубоко вторичных в плане внешности автомобилей (не путать с откровенными копиями / близнецами конкретных моделей — причины появления которых являются совершенно отдельной темой, связанной скорее с вопросами маркетинга, чем дизайна), и лишь потом, после накопления опыта, плавно переходили к созданию чего-то более-менее оригинального, хотя и всё равно с опорой на общие мировые тенденции. А уж до создания действительно оригинального стиля (!) из существующих в мире школ автомобильного дизайна дошли лишь немногие. К примеру, о существовании оригинального стиля у каких-либо представителей корейского автопрома и сейчас можно говорить лишь в шутку. И уж совсем единичные фирмы смогли его не растерять, растворившись в океане глобализации.

К середине сороковых годов СССР находился лишь в самом начале процесса формирования собственной школы автомобильного дизайна, которая до войны делала свои первые, очень робкие шаги в виде создания уже достаточно профессионально выполненных, но полностью вторичных по заложенным в их внешнее оформление идеям автомобилей, вроде ЗИС-101 или КИМ-10. Сами создатели «Победы» говорили, что им порой не хватало даже чисто технических навыков, и этот недостаток практики нередко становился причиной возникновения обидных ошибок в процессе построения поверхности кузова и переноса её на производственную оснастку, устранение которых отнимало очень много времени и сил (например, уже на этапе изготовления прототипов «в металле» выяснилось, что построение поверхности передних крыльев выполнено с ошибкой и под определёнными углами они выглядят помятыми — соответствующие части мастер-модели пришлось переделывать).

И то, что в случае «Победы» создатели её внешности хоть немного отошли от стандартной для тех лет схемы и внесли в неё отдельные элементы новизны, вроде той же плоской боковины (да, естественно, не «изобретённой» ими, на что никто и не претендует — но всё равно на тот момент ещё никем не применявшейся на массовых моделях) — по меркам этого этапа уже огромное достижение, таким не могли похвастаться на этапе становления ни те же японцы, ни корейцы. И это при том, что общая обстановка в стране в те годы таким вещам отнюдь не способствовала — дословно повторять апробированное за рубежом было в те годы куда проще и безопаснее для исполнителя. Это уже потом «понтонную» боковину «Победы» воспели как один из отечественных приоритетов, а рождалась она уж точно не «благодаря», а скорее всё же «вопреки» всем обстоятельствам.

Были ли у этих людей время и возможность долго и упорно придумывать для нового автомобиля полностью оригинальные, не похожие ни на какой автомобиль в мире, подфарники, фонари поворотников, плафон номерного знака и т.п. элементы ? Вопрос скорее риторический...

В принципе, что вообще можно требовать от ГАЗа в плане создания собственного оригинального стиля, если за всю свою послевоенную историю завод выпустил аж три (!!!) полностью независимых друг от друга поколения легковых автомобилей ?! И они вполне себе эволюционировали в направлении большей оригинальности стиля — вот только уж больно большими были разрывы между появлением на свет новых моделей. Но здесь вопросы нужно адресовывать отнюдь не заводским дизайнерам, а тем, кто отвечал за развитие отрасли в целом.

Всё — своими руками

Если первое вынужденное решение ход работ над новым автомобилем несколько упростило и значительно ускорило, то второе, не менее вынужденное, решение её в огромной степени усложнило и замедлило. Речь идёт о том, что абсолютно все работы по подготовке производства предстояло выполнить своими силами, без привлечения иностранных инжиниринговых и технологических фирм.

Довоенная советская автомобильная промыленность в значительной степени зависела от иностранных технологий, при освоении своих новых моделей широко пользуясь услугами иностранных партнёров.

В странах Запада с давними традициями автомобилестроения к тому времени не только производство, но и проектирование автомобилей было поставлено «на поток», а потребности автомобилестроительной отрасли обслуживало множество накопивших огромный опыт фирм-смежников, занимавшихся разработкой и производством автокомпонентов, и независимых конструкторских бюро, оказывавших услуги по разработке конструкции автомобилей и её технологическому оформлению. Для того, чтобы спроектировать и запустить в серию новый автомобиль, в развитых западных странах нужны были только идея и деньги на её реализацию — все необходимые для этого «инструменты» уже были «под рукой», если не планировалось ничего прорывного — его можно было попросту «собирать» из готовых, серийно выпускающихся «кирпичиков» с минимальными их изменениями, причём и данная компиляция сама по себе могла быть осуществлена руками сторонних дизайнерских бюро — от желающего выпускать автомобиль требовалось лишь наличие капитала, требуемого для оплаты работ.

До войны СССР этой возможностью весьма активно пользовался, заказывая за рубежом технологическое оформление и производственное оборудование для своих автомобильных проектов (ЗИС-101, КИМ-10 и другие). Но, разумеется, в 1943-45 годах такой возможности у завода не было — все имевшие возможность выполнить подобные задачи страны были также втянуты в мировую войну и практически прекратили разработку и выпуск легковых автомобилей даже для собственного пользования.

В теории после середины 1945 года у СССР имелась возможность для некоторых подобных работ привлекать спецалистов и оборудование, расположенные на территории советской зоны оккупации в Германии, как это реально делалось в некоторых других случаях. Но никакой информации о привлечении немцев к работе над проектами ГАЗа информации на данный момент нет (при том, что по их участию в разработке военной технике, мотоциклов и автомобиля «Москвич» её вполне достаточно).

В самом же предвоенном СССР по-настоящему серьёзная конструкторская школа в области автомобилестроения только начинала формироваться, профессиональные автомобильные дизайнеры были буквально наперечёт, а опыт создания «с нуля» технологии поточного производства современного легкового автомобиля и вовсе полностью отсутствовал, поскольку такая задача ставилась перед отраслью по сути впервые.

Своей кузовостроительной школы до войны в стране тоже по сути не было, все специалисты в этой области были самоучками — хотя среди них и было немало весьма талантливых людей, вроде Д.А. Вильямса (Боттинга) и Л.А. Дуартэ, самостоятельно овладевших применявшейся американскими производителями техникой графопластики — методики разработки сложных пространственных форм, использовавшейся в «докомпьютерную» эпоху для построения поверхностей кузовных панелей и их переноса со скульптурной модели на полноразмерную деревянную мастер-модель и штампы.

Отдельный вопрос — происхождение производственного оборудования, использованного в ходе подготовки производства автомобиля для изготовления необходимой оснастки, включая целый ряд весьма специализированных станков и машин. Видимо, его собирали везде, где только можно: что-то оставалось на самом заводе от довоенного оснащения или было найдено на других предприятиях, что-то было изготовлено отечественными предприятиями станкостроения, что-то — взято из поставок оборудования странами-союзниками в годы войны, вывезено из Германии, закуплено в третьих странах, и так далее. Марки и типы станков, упоминаемые в документах тех лет — почти исключительно иностранные, в основном американские (Keller, Intersol, Fellow, Lees Brander, Hild, Natco, Footburt, и т.д.), хотя иногда сложно понять, идёт ли речь о продукции конкретной фирмы, или просто о типе станка.

Рождение дизайна

Видимо, первый из макетов формы автомобиля «Победа» в масштабе 1:4, сооружённых после возобновления работ над машиной во время войны (весной 1944 года).

Стилистическое оформление будущей «Победы» поначалу вызывало у её создателей огромное количество вопросов — по сути, на тот момент существовала только сама по себе идея кузова с сигарообразной боковиной без выступющих крыльев, а все остальные элементы дизайна долгое время оставались непоределёнными. Именно выбранная для новой модели «понтонная» стилистика, никогда до этого не использовавшаяся на крупносерийных автомобилях, не позволяла принять конкретный иностранный прообраз внешнего оформления (как, к примеру, поступили шведы при проектировании своего первого современного автомобиля — Volvo PV36, бывшего по сути уменьшенным подобием американского Chrysler Airflow; ноги шведского автомобилестроения тоже росли из-за океана, как и на ГАЗе большинство шведских специалистов в этой области обучались на американских заводах).

И нет, «просто объединить передние и задние крылья» было недостаточно — нужно было ещё и найти получившегося в результате гладкобортного кузова приемлемое дизайнерское оформление. А потом — ещё и решить множество порождённых этими решениями проблем конструктивного и технологического характера.

Как это сформулировал в своей книге Александр Лекае — на таком кузове любое художественное оформление смотрелось непривычно и спорно. Следствием этого стал длительный и сложный процесс складывания внешнего облика автомобиля, занявший большую часть 1943 года и продолжившийся в 1944, даже после появления первых ходовых прототипов.

Второй из прорабатывавшихся после восстановления работ над моделью вариантов макета формы автомобиля М-25 в масштабе 1:4, в (постройки лета 1944 года). Как видно, фары продолжали какое-то время кочевать по панели передка. Здесь они размещены сверху на крыльях по бокам от капота, примерно как на Opel Admiral или КИМ-10-52.

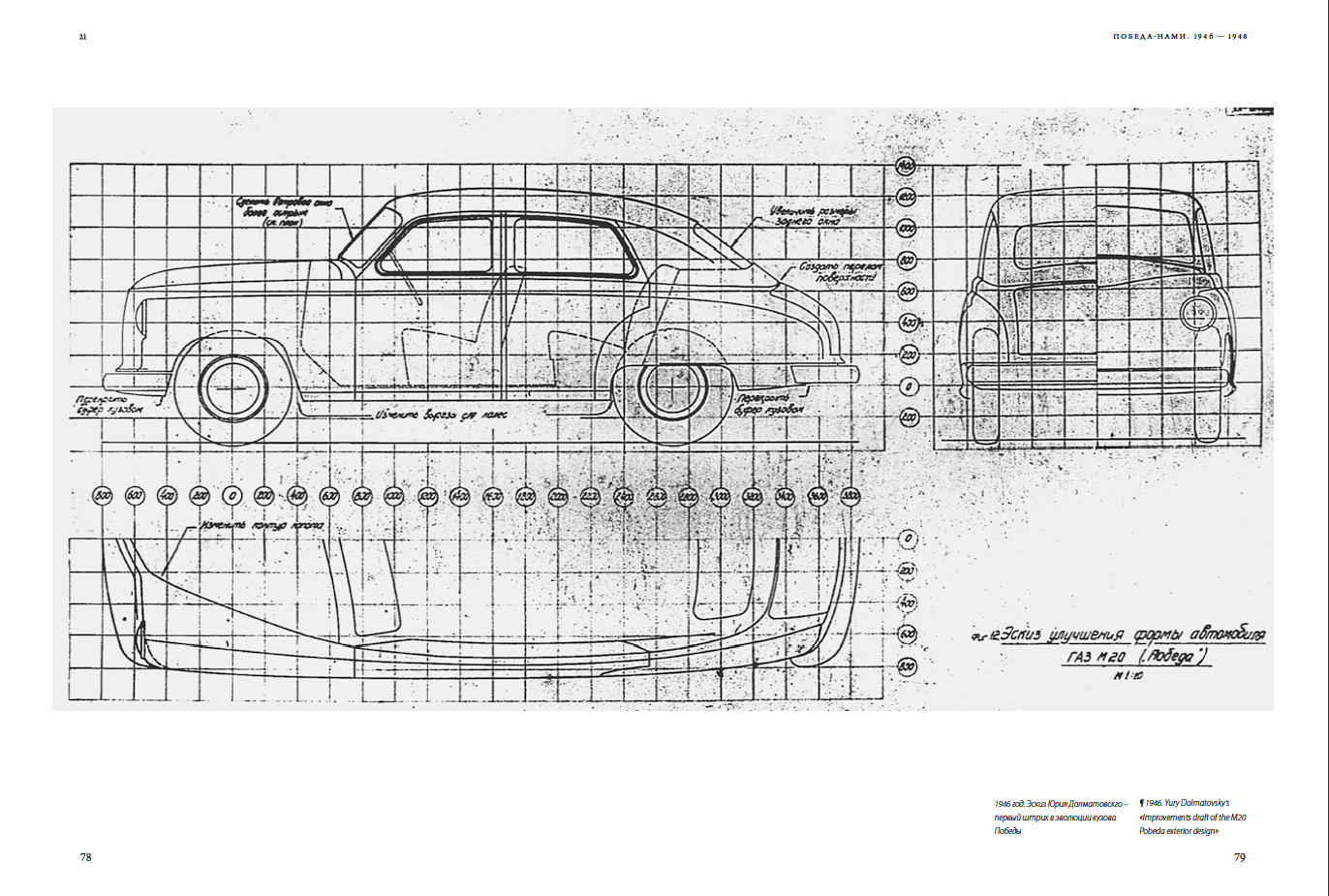

На каком-то этапе ко внешнему облику автомобиля приложил руку ставший впоследствии известнейшим советским дизайнером Юрий Долматовский, который работал по заказу Наркомата среднего машиностроения. За основу был взят всё тот же довоенный эскиз Бродского, но облик машины стал более проработанным и современным, в частности — фары перекочевали наверх крыльев (не как на будущем серийном автомобиле, а скорее как на будущем ЗИС-110 или моделях General Motors конца тридцатых — самого начала сороковых годов, вроде «Понтиака» образца 1941 года), а место полукруглой маски радиатора заняла решетка с горизонтально-полосным рисунком.

Окончательно же внешний облик будущей «Победы» сложился в работах заводского художника-конструктора Вениамина Самойлова: именно на его эскизах появилось характерное для серийного автомобиля оформление передка с широко разнесёнными по углам передка фарами, расположенными под ними указателями поворотов и «трёхэтажной» горизонтально-полосной радиаторной решеткой, заходящей на передние крылья. Впоследствии в силу ряда причин именно Самойлов был официально объявлен автором стилистического решения автомобиля.

В 1943 году, несмотря на тяжёлые бомбардировки территории завода немецкой авиацией, был подготовлен комплект плазовых чертежей, на основе которых впервые в стране была изготовлена деревянная мастер-модель кузова, использовавшаяся впоследствии для изготовления вручную кузовных панелей ходовых макетов (так в то время называли прототипы), а затем и пресс-форм для серийного производства.

Что касается салона, то даже на первых ходовых макетах конца 1944 года его стиль оставался неопределённым, тем более, что с целью ускорения работ они монтировались с широким использованием имевшихся на складах приборов и отделочных элементов от автомобилей марки «Шевроле», сборкой которых ГАЗ занимался в рамках программы ленд-лиза. Лишь в первом квартале 1945 года была образована лаборатория по внешней и внутренней отделке, занимавшаяся разработкой оригинальных отделочных элементов и подбором для них необходимых материалов. Самостоятельный облик салона «Победы» сформировался в полной мере только к весне 1946.

Дилемма с двигателем

Техническое задание на автомобиль подразумевало шестицилиндровый двигатель. Это было наиболее логичное решение с учётом размерного класса и массы автомобиля, которое дало бы динамические качества, соответствующие шестицилиндровому ГАЗ-11-73 и иностранным аналогам. Именно в таком виде машина прорабатывалась с самого начала под обозначением ГАЗ-25 (М-25).

Однако, Липгарт уже тогда подозревал, что шестицилиндровый мотор станет тормозом на пути освоения машины в производстве. Дело в том, что на «Победе» должен был использоваться не уже освоенный заводом двигатель ГАЗ-11 рабочим объёмом 3,5 литра, а его 2,7-литровая версия мощностью 62 л.с. Уменьшенный рабочий объём достигался за счёт меньшего диаметра цилиндров — а значит, необходимо было осваивать полностью новые поршни и поршневые кольца. Последнее было особенно большой проблемой, так как для валового изготовления поршневых колец используется сложная частично автоматизированная производственная линия, взять которую в тогдашних условиях было решительно неоткуда.

Выходом из сложившейся ситуации могло стать альтернативное решение: использовать уже освоенные в производстве поршни с кольцами от ГАЗ-11, а для уменьшения рабочего объёма просто «укоротить» мотор на два цилиндра. В результате получился силовой агрегат рабочим объёмом 2,112 л. и мощностью 50 л.с. — немного, но ровно столько же, сколько имела довоенная «Эмка» с четырёхцилиндровым мотором, всё ещё бывшая наиболее распространённым легковым автомобилем в стране. С этим «внеплановым» двигателем машина получила обозначение ГАЗ-20 (М-20). Официальным аргументом в пользу создания этого варианта была бо´льшая топливная экономичность «четвёрки» по сравнению с «шестёркой».

Это решение можно критиковать, но приходится констатировать, что во многом именно такая коррекция исходных планов в соответствии с требованиями объективной реальности и позволила запустить автомобиль в серию. И этот вынужденный компромисс, увы, был далеко не последним в их ряду.

Разумеется, с 2,7-литровым мотором «Победа» была бы заметно более динамична (хотя критической разницу в мощности назвать всё же сложно), да и модернизационный потенциал этого мотора был бы значительно выше (при некоторых переделках, вроде повышения степени сжатия под ставшее доступным в послевоенные десятилетия более высокооктановое топливо, с него вполне можно было бы «снять» примерно 70...80 л.с. — то есть, столько же, сколько развивал верхнеклапанный двигатель ГАЗ-21). К тому же, рядная «шестёрка» отличается высокой плавностью работы, что повысило бы комфортабельность автомобиля. Но в те годы было явно рационально то, что «перетянули» иные соображения.

Другое дело — что своего шестицилиндрового двигателя легковушки ГАЗ-а так и не дождались, вплоть до самого прекращения выпуска заводом легковых автомобилей собственной разработки, то есть, до 2009 года...

Следует отметить, что позднее шестицилиндровый автомобиль на базе М-20 всё же пошёл в малую серию под обозначением М-20Г, но его двигатель был всё же иным — 90-сильный от ЗИМа, производная того же 3,5-литрового ГАЗ-11. Этот мотор имел более крупный блок цилиндров, чем уменьшенная 2,7-литровая «шестёрка», и под капотом «Победы» умещался плохо.

Числа «20» и «25» отражало принадлежность автомобиля к новой линии моделей Горьковского автозавода с двигателями уменьшенного, по сравнению с довоенными образцами, рабочего объёма — в дальнейшем её продолжили модели ГАЗ-21 и ГАЗ-24, в отличие от многолитражных легковых моделей, обозначения которых начинались с единицы — ГАЗ-11 (модернизированная «Эмка»), ГАЗ-12 ЗИМ, ГАЗ-13 и ГАЗ-14 «Чайка».

Существует легенда, что автомобиль изначально разрабатывался под обозначением «Родина», обычно сопровождающаяся историческим анекдотом, в котором Иосиф Виссарионович спрашивает у контрукторов, по чём же они собрались продавать «Родину».

В книге Ивана Падерина указывается, что «Родиной» на самом деле назывался самый ранний макет М-21, и за стены завода эта идея не вышла. Так что видимо здесь имеет место быть эффект «испорченного телефона».

Ходовые макеты

Чёрный с серым ходовой макет М-25 был построен к 7 ноября 1944 года, а по некоторым данным — собран заранее и испытан лично Липгартом ещё 6 ноября, так что в праздничный день состоялась лишь его «официальная премьера». Бежевый ходовой макет четырёхцилиндрового М-20 — готов лишь к началу 1945 года (видимо, на тот момент эта версия всё ещё рассматривалась как «запасная» — на случай, если «не пойдёт» вариант с «шестёркой»).

Первые опытные образцы «Победы» имели ряд существенных отличий от последовавших за ними серийных автомобилей: у них была «трёхэтажная» решетка радиатора с двумя молдингами первого «этажа», заходящими под подфарники, которые сами имели более сложную форму — с круглой секцией посередине; передние крылья были составлены из двух частей — самого крыла и проставки между ним и передней дверью; колёса использовались от ГАЗ М-1, с отверстиями по краю колёсного диска.

На приведённом ниже фото как раз хорошо видна проставка между дверью и крылом:

Основной причиной её появления называют отсутствие в стране в те годы стального проката нужной ширины и подходящего качества для штамповки крыльев. Но мне почему-то кажется, что причина здесь скорее технологического характера, связанная с особенностями изготовления автомобиля по обходной технологии силами заводского опытно-промышленного производства. Кроме того, видно, что и капот у прототипа тоже имеет другую форму и конструкцию — у серийных машин он доходит почти до самого лобового стекла и его стоек, здесь же между ним и лобовым стеклом имеется вставка, как у кабины ГАЗ-51. В общем — налицо, что вся конструкция передней части кузова на пути к конвейеру был весьма ощутимо перекроена, а о причинах сейчас можно лишь догадываться...

Судя по всему, такая конструкция должна была носить сугубо временный характер, поскольку она не только неэстетична, но и невыгодна с точки зрения производства — за счёт неё увеличивается количество сопряжений отдельных кузовных панелей при сборке автомобиля, которое любой технолог старается, напротив, максимально сократить.

Оба прототипа — М-20 и М-25 — испытывались весной-летом 1945 года совместно с отечественными и зарубежными аналогами (преимущественно теми же «Опель-Капитен») —

Явно обращает на себя внимание двухцветная окраска М-25, в серии никогда не повторявшаяся. В Америке эта мода к тому времени уже ушла (её возрождение состоялось лишь в пятидесятых), так что наиболее логично предположить подражание немцам, до войны очень любившим окрашивать машины сочетанием двух контрастных цветов (в таком виде были доступны прямо с завода даже дешёвенькие деревянно-фанерные ДКВ, а для поставлявшихся в СССР по репарациям БМВ двухцветная окраска и вовсе стала традиционной). По информации И. Падерина, впоследствии этот же автомобиль был показан в фильме «Весна» 1947 года.

— а 19 июня вместе с прототипами ГАЗ-51 и ГАЗ-63 были представлены Сталину со свитой.

— а 19 июня вместе с прототипами ГАЗ-51 и ГАЗ-63 были представлены Сталину со свитой.

В Кремле утверждена для массового производства была только четырёхцилиндровая версия М-20 — аргументация про топливную экономичность возмела эффект, поскольку положение с горючим в послевоенные годы было тяжёлым и меньший расход топлива при не высоких, но приемлемых для народного хозяйства ходовых качествах выглядел большим достоинством.

СССР стал нефтяной державой заметного масштаба лишь после освоения в 1960-х нефтеносных районов Сибири и Поволжья — до этого вся советская нефть добывалась на Кавказе, в сравнительно небольших количествах.

Окончательно дата начала выпуска автомобиля была определена постановлением ГКО «О восстановлении и развитии автомобильной промышленности» от 26 августа 1945 — его планировалось начать 28 июня 1946 года. Причём неизвестно от кого в данном случае исходила инициатива в определении даты — от самого ГКО (то есть, лично Сталина), от курировавшего автомобильную промышленность Наркомата среднего машиностроения (с 17 февраля 1946 года — Наркомата автомобильной промышленности, с 15 марта — одноимённого Министерства) или самого завода, переоценившего свои силы.

Один из опытных образцов «Победы» сборки 1945 года. Обратите внимание на эталонное качество изготовления кузова. В серийном производстве такой уровень будет достигнут ещё не скоро.

В любом случае, выделенные на освоение автомобиля сроки были категорически недостаточными — времени не оставалось даже на полноценную программу испытаний.

Обычно считается, что для нормальной отработки конструкции принципиально нового автомобиля необходимо построить и «обкатать» три серии его прототипов — на АвтоВАЗе их так и обозначают как серии «100», «200» и «300». Причём как правило «сотки» — ещё совсем-совсем сырые машины, имеющие мало общего с будущей серийной моделью, поскольку по итогам их испытаний в конструкцию обычно вносятся самые радикальные изменения.

Ничего подобного не имело места в случае с «Победой» — по сути до начала серийного выпуска было построено и испытано всего два варианта прототипов автомобиля, отличавшихся друг от друга только двигателем («четверка» или «шестёрка») и очень мало отличавшихся от последовавших за ними серийных машин. Собственно говоря, как мы это скоро увидим, по сути первые серийные автомобили этой модели были точно такими же индивидуально изготовленными опытными экземплярами, как и первые ходовые макеты, только выполненными с более широким использованием штамповочной оснастки.

Почему так заторопились с запуском «Победы» в серию после войны ?

В первую очередь, в стране попросту не было достаточного количества легковых автомобилей. В 1941-45 годах автопарк СССР претерпел огромную убыль автотранспорта, в особенности и без того довольно малочисленного легкового — из реквизированных для нужд фронта и тыловых служб «Эмок» и КИМов пережили войну считанные единицы.

Век автомобиля в те годы был в принципе недолог — редкая машина выхаживала больше 100 тыс. км до капитального ремонта, что соответствует 2-3 годам работы в таксомоторной службе крупного города. А уж в условиях тотальной войны, при работе по разбитым фронтовым дорогам, с постоянно перегрузкой, на суррогатных топливе и смазочных маслах — о какой либо долговечности говорить и вовсе не приходилось, и это ещё не вспоминая о прямых потерях, понесённых от вражеских мин, бомб и снарядов, аварий, ухода под лёд на дорогах жизни, и т.д. и т.п.

В Москве в первые послевоенные годы при возрождении таксомоторных парков их пришлось укомплектовать автомобилями ЗИС-101 — только они пережили войну, так как из-за обусловленной длинной колёсной базой этих лимузинов низкой проходимости их оставили в тылу для обслуживания различных учреждений. В Ленинграде один из таксомоторных парков пришлось укомплектовать поступавшими в счёт репараций малолитражками DKW немецкого производства, совершенно для этого непригодными.

Разумеется, для начала можно было возобновить выпуск старой-доброй «Эмки» — что, собственно говоря, и было сделано в кратчайшие сроки. Однако эта машина к тому времени стала настолько архаична, что подобное решение можно было рассматривать лишь в качестве временного. Кроме того, даже с новым, более совершенным шестицилиндровым двигателем ГАЗ-11 «Эмка» оставалась очень прожорливой машиной, по «аппетиту» почти догоняя грузовики, а ситуация с топливом в послевоенные годы, как уже указывалось выше, обещала быть мрачной. Да и в целом, затрачивать ресурсы на выпуск заведомо устаревшей модели при наличии намного более совершенной альтернативы было бы сомнительным решением с любой точки зрения.

Не решали проблему и вывезенные из Германии разношёрстные трофеи, часть которых пошла на восстановление автопарка гаражей различных организаций — сказывалось изношенное состояние самих автомобилей, самые новые из которых были выпущены в начале 40-х годов, и трудности снабжения запчастями.

В общем, не будет большим преувеличением сказать, что новую машину среднего класса Горьковского завода «ждала вся страна» — от строчивших на завод письма рядовых работников гаражей и автопарков и автолюбителей-частников до высшего руководства, с точки зрения которого скорейшее появление на дорогах СССР нового советского автомобиля, не уступающего наводнившим страну во время и после войны иномаркам, должно было стать зримой приметой послевоенного восстановления народного хозяйства. Народ-победитель заслужил право ездить на современном автомобиле отечественного производства.

Также стоит отметить, что на самом заводе развёртывание производства автомобилей нового поколения видели как один из предлогов как можно быстрее избавиться от стоявшего руководству предприятия, что называется, «поперёк горла» выпуска военной техники — танков и самоходных установок.

Вполне очевидно, что в подобной ситуации у заводчан не оставалось времени на продолжительное «шлифование» новой модели.

Также имеется подозрение, что именно в 1945—1946 годах — кратикий миг между окончанием Второй Мировой войны в Европе и началом «холодной войны» — у советских предприятий имелась уникальная возможность по сотрудничеству с американскими компаниями, производящими производственное оборудование и оснастку — в продолжение такового сотрудничества в рамках военного союза. Насколько этими возможностями смог воспользоваться именно ГАЗ — вопрос открытый, но известно, что ЗИС даже некоторые готовые детали для своих легковушек, вроде поршней Autothermic, поначалу получал из США.

Так или иначе — но именно Липгарт от имени завода принял обязательства освоить в 1946 году не только «Победу», но и грузовые ГАЗ-51 и ГАЗ-63, хотя последние и в упрощённом виде — с деревянной кабиной и целым рядом других изменений в конструкции и технологии производства (план по выпуску ГАЗ-63 был сорван, фактически эту модель освоили лишь в 1948 году). Отказавшись на данном этапе от штампованной цельнометаллической кабины грузовика, удалось высвободить производственные мощности, необходимые для ускоренного изготовления штампов для кузова «Победы».

Подготовка производства

В конце 1945 или самом начале 1946 года на Горьковском автозаводе началась подготовка к производству «Победы», причём велась она в обстановке остросюжетной производственной драмы, местами переходящей в трагикомедию. В целом же, иначе, как трудовым подвигом заводчан процесс освоения этого автомобиля в серийном производстве назвать не получается.

Для того, чтобы изготовить один серийный автомобиль «Победа», состоящий из нескольких тысяч сборочных узлов и десятков тысяч отдельных деталей, необходимо было сначала спроектировать, изготовить и выстроить в стройную технологическую цепочку 199 457 элементов оснастки — включая около 200 крупных, 600 средних и несколько тысяч мелких штампов и пресс-форм, а также множество приспособлений и инструментов, задействованных в его производстве, значительная часть которых была узко специализирована и уникальна именно для данной модели. И задача эта была куда сложнее и масштабнее, чем разработка непосредственно самого автомобиля и изготовление «на коленке» его прототипов.

Процесс этот освещён достаточно хорошо благодаря тому, что с 6 мая по 31 августа 1946 года на заводе работала выездная редакция газеты «Правда», издававшая ежедневную газету, на страницах которой довольно откровенно рассказывалось не только о победах и достижениях, но и о провалах и проблемах завода в нелёгком деле выпуска грузовиков и параллельного освоения новой «легковушки».

Полный комплект выпусков газеты можно найти по ссылке. Оттуда же взято большинство иллюстраций для этого раздела статьи.

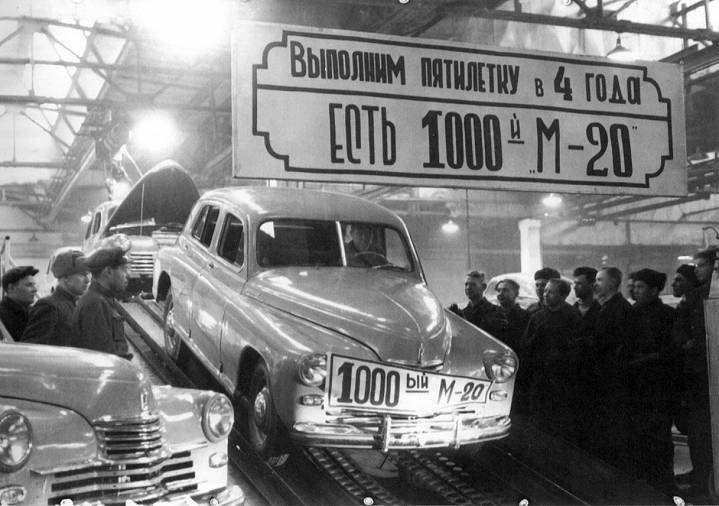

Достаточно сказать, что первый же выпуск автозаводской «Правды» начался с беспредельно «оптимистичного» заголовка: «Во втором механическом корпусе не освоили ни одной детали: графика не знают даже начальники цехов».

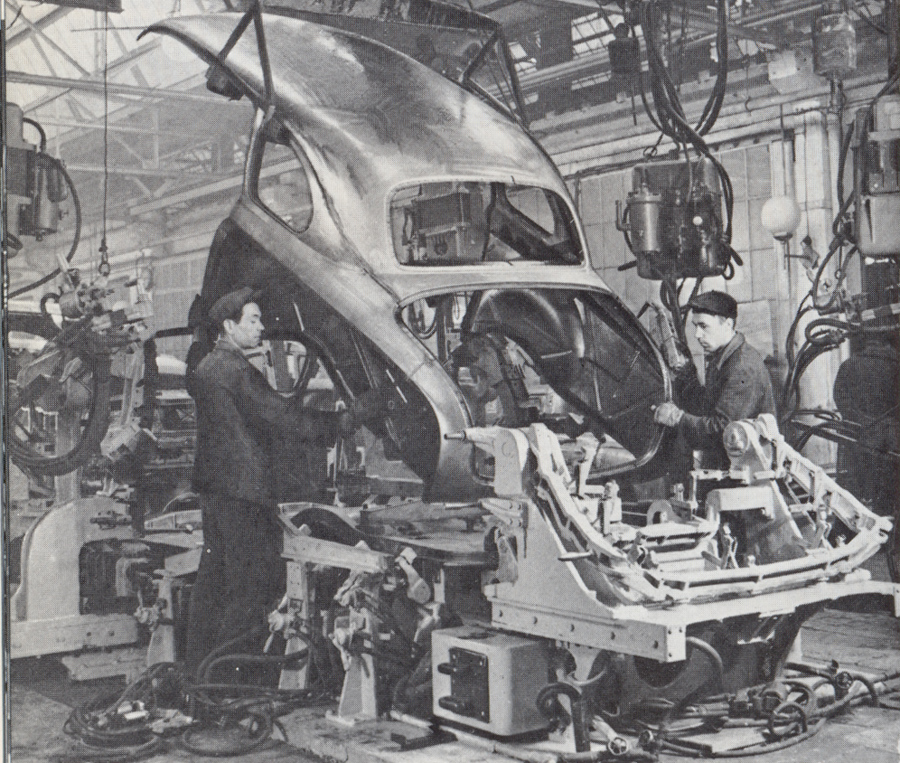

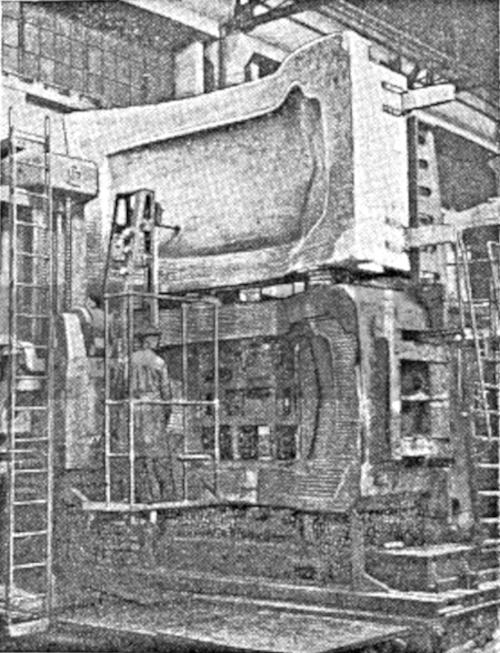

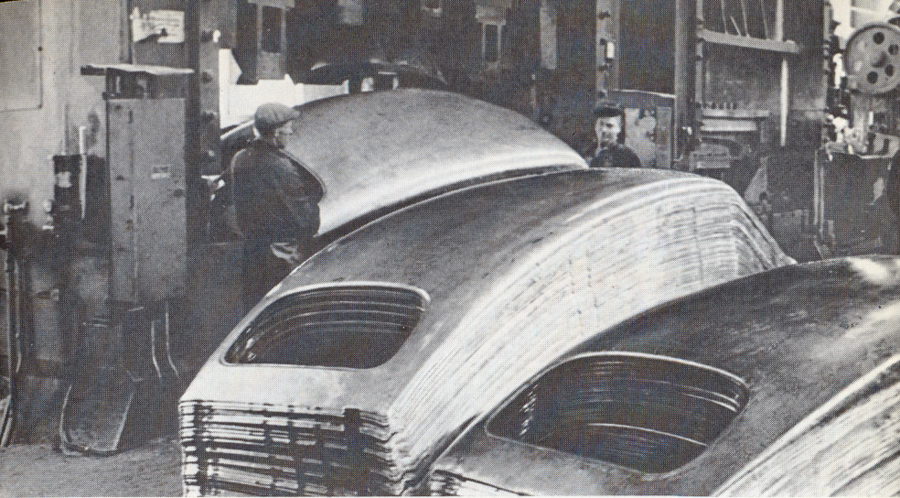

Так называемый «келлер» — копировально-фрезерный станок для изготовления крупногабаритных пресс-форм из металла (внизу) по «ощупываемой» его контактным прибором поверхности деревянной или гипсовой модели (сверху). На это фото 1941 года показано оборудование американского предприятия по производству штампов и пресс-форм Frederick Colman & Sons, но использовавшиеся в ИШО ГАЗа станки были принципиально аналогичны.

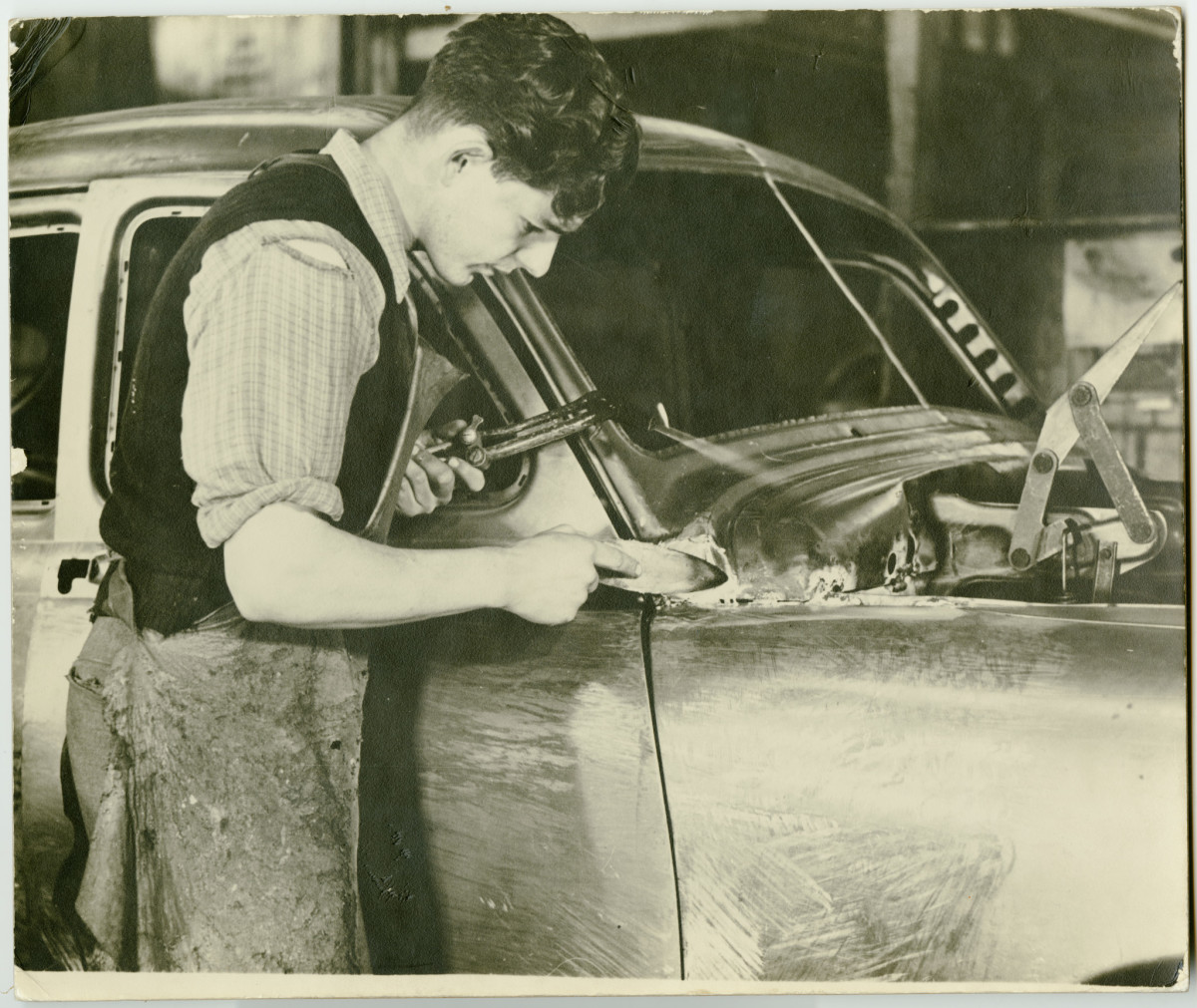

Первоочередной задачей было изготовление оснастки для изготовления кузова, как самой сложной и трудоёмкой. Сборка первых кузовов нового автомобиля была назначена на 1 июня, поэтому весь май в инструментально-штамповом отделе завода (ИШО) в лихорадочном порядке шла работа над оснасткой для штамповки и сварки кузова — всего по итогам месяца штамповое производство должно было сдать 35 крупных штампов «первой очереди». Работа велась на современном оборудовании — автоматических электрогидравлических копировально-фрезерных станках («келлерах»), что, однако, не исключало необходимости тщательной ручной доводки и подгонки элементов пресс-формы (как из-за ошибок при келлеровке, так и ввиду низкого качества исходных деревянных моделей).

Так, 14 мая с копировально-фрезерного станка №3 участка крупных штампов келлеровщицы сняли матрицу внутренней панели передка (щита моторного отсека), примерно тогда же шла и работа над пресс-формами передних крыльев.

Обработка на станке «Келлер» матрицы крупного штампа для автомобиля «Победа» в штамповом цехе №2.

Примерно в то же время другая бригада работала над самый сложным и трудоёмким в изготовлении элементом оснастки для производства кузова — крупногабаритным вытяжным штампом крыши, состоящим из матрицы, пуансона, прижимного кольца и «ещё 85 различных деталей». Окончательно обработка матрицы была завершена к 20 мая, а к концу 20-х чисел того же месяца была окончена работа и над ответным пуансоном:

Хуже обстояли дела со штампами для пола кузова и сопутствующих деталей. Элементы пресс-формы для изготовления поперечины пола передка вместо «келлера» вообще пришлось делать вручную на обычном вертикальном фрезерном станке.

К сожалению, в целом работа над оснасткой для кузова шла с огромными проблемами и отставанием от графика. В частности, исключительно медленно изготавливался главный кондуктор, в котором осуществлялась финальная сборка и сварка кузова — его изготовление было завершено лишь к 10 июня. Штамповое производство из 35 крупных штампов за май сдало лишь 13, да и из этих два по факту доделывались уже в июне.

Какое-то время даже рассматривался вариант изготовления в ожидании полноценной оснастки «временных» штампов из суррогатного материала — цинкового сплава «Кирксайт», который уже нашёл применение при изготовлении оснастки для кузова автомобиля ЗИС-110. Такие штампы имели ресурс не более 2000 вытяжек, вместо 50...70 тыс. у стального штампа, чего заводу хватило бы лишь на год производства, но потенциально смогли бы решить проблему черепашьих темпов изготовления оснастки, поскольку вместо двух с половиной месяцев на изготовления такого эрзац-штампа уходило лишь пять недель. Однако, от этой идеи отказались — в конечном итоге из «Кирксайта» для экономии выполняли только некоторые нерабочие части штампов.

Разумеется, в таких условиях график подготовки производства оказался сорван — к 1 июня в кузовном корпусе ещё даже не приступили к установке портальных установок для сварки кузовов. Срок сборки первого кузова передвинули на 10 июня.

Увы, и этот срок остался на бумаге — ИШО так и не смог в установленный срок дать первые вытяжки крыши кузова, угловых панелей и панели приборов. Наладить работу штампа и получить первые вытяжки крыши удалось лишь 12 июня, но на этом эпопея с ним не закончилась, так как уже в 20-х числах того же месяца его потребовалось демонтировать с пресса и возвращать в штамповый цех №2 на доделку.

Доходило до комичного: ещё 7 июня была осуществлена сборка пола первого кузова, но завершить её было невозможно из-за отсутствия единственной детали — серьги рессоры. Первые партии изготовленных в колёсном цехе серёг ушли прямиком в брак.

Были, впрочем, и успехи — так, 14 июня была получена первая штамповка внутренней панели передней двери, после чего программа по этим деталям была с опережением срока выполнена сразу за июнь и июль. Перевыполнена была и майская производственная программа по задним крыльям, крышкам багажника и лючкам бензобака.

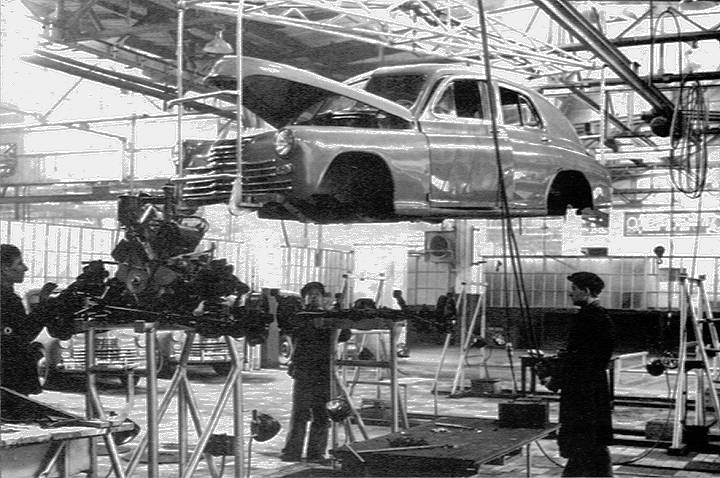

Только к 21 июня в кузовном цехе №1 была осуществлена сборка и сварка первого кузова «Победы», который затем передали в сборочный цех для дальнейших технологических операций — установки навесных деталей, окраски, шлифовки и обойки (установки потолка и обивок).