Оглавление

Введение

Говоря о двигателе «Волги», разговор хотелось бы начать не с конкретных моделей и модификаций, устанавливавшейся на ГАЗ-24, а с общего обзора всего достопочтенного семейства, последние представители которого до сих пор сходят с конвейера и идут на комплектацию автомобилей ГАЗ.

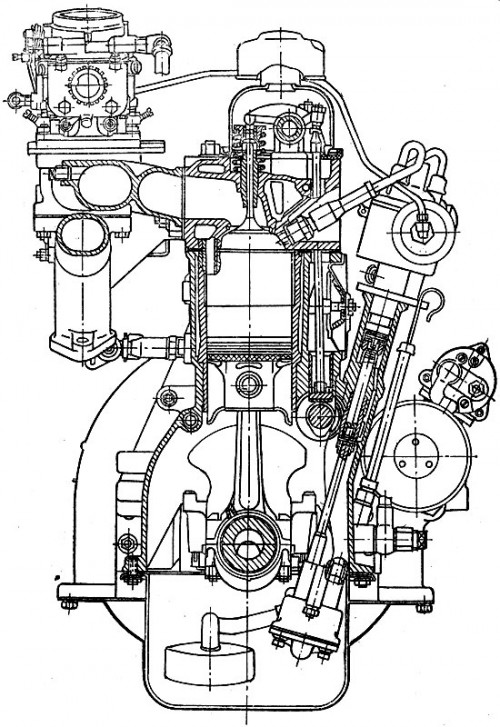

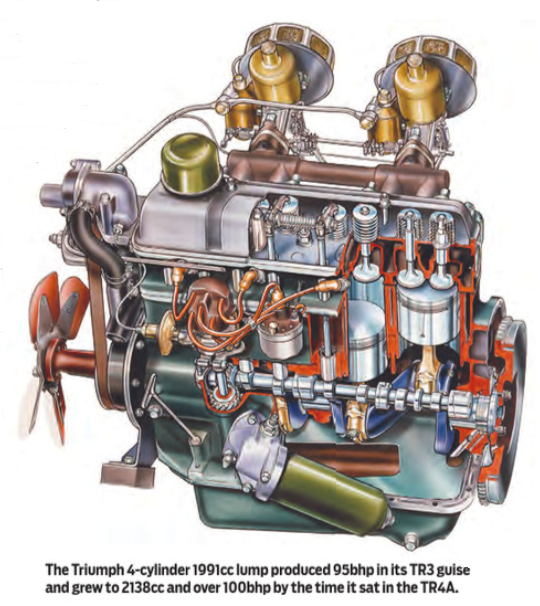

В первую очередь, конечно, нельзя не упомянуть его родоначальника — двигатель модели 21А, с 1957 года устанавливавшийся на «Волгу» ГАЗ-21; изначально он выпускался на самом ГАЗе, а в период с 1959 года по 1961 его производство постепенно было передано на Заволжский моторный завод:

Вопреки упорно ходящим слухам, данный двигатель разработан полностью с нуля в середине пятидесятых годов, был на тот момент абсолютно современен по своим техническим решениям (начиная с ультрамодной именно в те годы «квадратной» геометрии цилиндро-поршневой группы — 92×92 мм), и не имел ровным счётом никакой конструктивной или технологической связи с более ранними ГАЗовскими моторами (за исключение некоторых очень незначительных деталей, вроде некоторых уплотнений или крепежа, а также навесного оборудования).

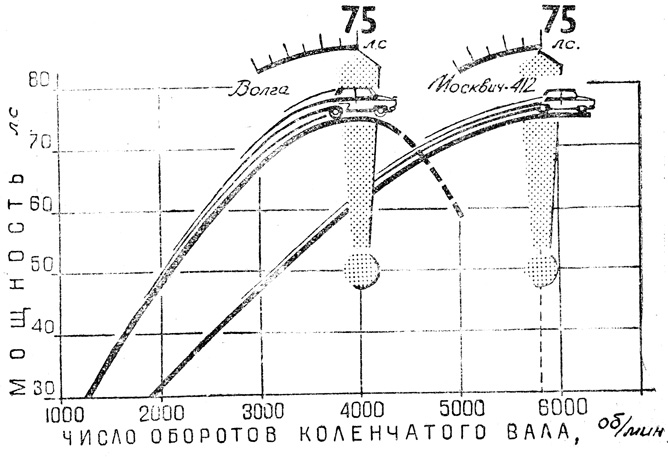

Мощность его варьировалась от 70 л.с. в самой ранней версии до 85 л.с. в поздней экспортной, но наиболее распространённый вариант имеет 75 л.с.

Здесь и далее характеристики моторов ЗМЗ приведены «брутто», т.е. без учёта потерь на привод вентилятора и навесного оборудования или выпускную систему — как их и заявлял изготовитель (если не указано иначе).

Отличительные внешние особенности — очень характерной угловатой формы впускной коллектор под однокамерный карбюратор и расположенный над ним такой же квадратный выпускной коллектор, две отдельные крышки коробки толкателей, четырёхлопастной отштампованный из стали вентилятор системы охлаждения, «длинный» генератор постоянного тока, бензонасос с прозрачной стеклянной колбой (естественно, речь про мотор в заводской комплектации).

Как ни странно это может показаться, данный двигатель является лишь непрямым предком последующих двигателей «Волги», поскольку при переходе от него к моторами «24-го» семейства и далее в конструкцию и технологию производства агрегата было внесено такое количество изменений, что считать их модификациями одного двигателя можно лишь с огромной натяжкой. В сущности, неизменными при этом остались лишь межцилиндровое расстояние, у всех нижневальных двигателей ЗМЗ и УМЗ равное 116 мм, размерность цилиндро-поршневой группы (92×92 мм), диаметры коренных и шатунных шеек коленвала и общая архитектура двигателя. Всё остальное отличается, и весьма сильно, несмотря на взаимозаменяемость многих узлов в сборе (к примеру, ГБЦ от мотора ГАЗ-24 ставится на блок 21А в сборе, но по конструкции полностью отличается от родной «21-й» головы).

Двигатель 21А является, как говорят в эволюционной биологии, «последним общим предком» нижневальных четырёхцилиндровых двигателей ЗМЗ и УМЗ — после него эволюция данного семейства пошла по двум совершенно различным ветвям.

Первая из них — это двигатели Ульяновского моторостроительного завода (УМЗ), которые до середины 2000-х годов шли на комплектацию автомобилей УАЗ и которыми с 2004 года по настоящее время комплектуются лёгкие грузовики ГАЗ. Именно они являются более-менее прямыми потомками «21-вого» двигателя, причём первые из них отличались от исходника лишь незначительно, в частности — полнопоточным масляным фильтром вместо двухступенчатой системы очистки. И в дальнейшем развитие двигателей этой ветви (451, 414, 417) шло по пути незначительных модификаций, без глобальных изменений при переходе от одной модели к другой, причём многие идеи ульяновцы заимствовали у тогдашних новинок Заволжского завода, но при этом переиначивали их на свой лад.

Тем не менее, эти изменения накапливались, пока в конечном итоге не привели к появлению на свет качественно иного двигателя. УМЗ-421 за счёт большего диаметра поршней (100 мм) имел рабочий объём 2,89 л и более подходящие для внедорожника характеристики, а его блок цилиндров получил полностью иную, более современную конструкцию с несъёмными сухими гильзами. По сути это уже совершенно новый мотор, который со старыми нижневальниками ЗМЗ и УМЗ роднит лишь технологическая преемственность, обусловленная задействованием в его производстве имеющегося производственного оборудования для обработки блоков, заготовок коленчатых валов и т.п.

Совершенно по другому пути пошло развитие нижневальных четырёхцилиндровых моторов Заволжского моторного завода, до недавнего времени устанавливавшихся на автомобили ГАЗ — там от «21-вого» агрегата остались лишь общая компоновка и геометрия цилиндро-поршневой группы, по конструктивным и технологическим решениям же более поздние двигатели ЗМЗ полностью от него отличаются, в частности — имеют полностью иную конструкцию блока цилиндров (кроме малосерийного 4022 и сделанного на его основе сравнительно редкого 410).

Среди них:

-

24Д и 2401 — силовые агрегаты ГАЗ-24 и 24-01, серийно выпускавшиеся и ставившиеся на автомобили «Волга» с 1968 года по 1985. Мощность 95 и 85 л.с. соответственно, отличаются степенью сжатия и используемым топливом. Основное внешнее отличие от более поздних моторов — расположенная высоко на головке блока «помпа» системы охлаждения, с характерным «рогом» для патрубка радиатора сверху на ней.

Внешне от 21А отличаются впускным коллектором скруглённой формы под двухкамерный карбюратор и таким же скруглённым выпускным коллектором, пластмассовым шестилопастным вентилятором, полнопоточным масляным фильтром, смонтированным прямо на блоке слева, генератором переменного тока, бензонасосом с цельнометаллическим корпусом.

- 4022.10 — силовой агрегат «Волги» ГАЗ-3102 выпуска 1981—1994 годов. Форкамерный, мощность 102 л.с. Этот мотор стоит особняком среди всех остальных в семействе и явно заслуживает отдельного рассказа (см. статью о ГАЗ-3102). Внешне полностью отличается от других моторов семейства, имеет литую алюминиевую крышку головки блока, которую сложно с чем либо перепутать.

С точки зрения эволюции двигателей ЗМЗ он представлял собой «шаг вперёд — полшага назад»: у него полностью своя головка блока с 12 клапанами (8 основными и 4 вспомогательными) и оригинальной форкамерной системой поджига рабочей смеси, но при этом конструкция блока цилиндров является частичной отсылкой к более раннему блоку двигателя 21А (с сохранением большинства положительных качеств, отличавших более поздние моторы от 21-вого).

По многим показателям данный двигатель должен был бы считаться лучшим в семействе, но такой оценке явно мешает та самая форкамерная система поджига, оказавшейся на практике, мягко говоря, крайне спорным решением, а также другая отличительная особенность данного мотора — система ступенчатого пуска воздуха. В итоге, мотор так и остался относительно малосерийным — за 10 с лишним лет выпуска им было укомплектовано не более 30 тыс. автомобилей.

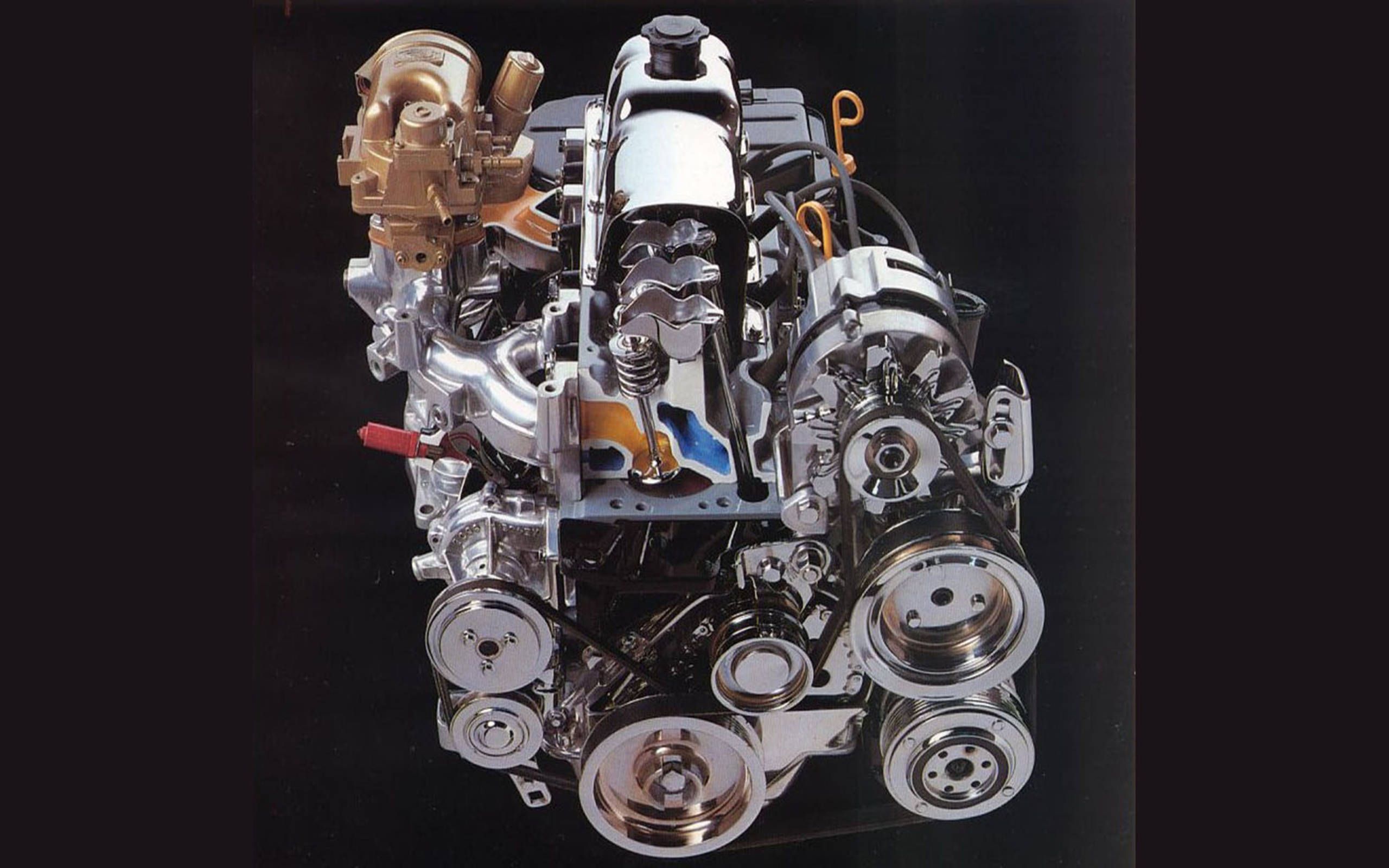

- 402.10 и 4021.10 — силовые агрегаты ГАЗ-24-10 с 1985 года, ГАЗ-31029, ГАЗ-3102 после 1994 года, а также части ГАЗ-3110, некоторых ГАЗ-31105 самого раннего выпуска и (в других модификациях) ГАЗелей. Мощность — 98 л.с.

Главное внешне отличие от позднего 24Д/2401 — низко расположенная на блоке цилиндров «помпа» с уходящими вбок отростками под шланги. Фактически обновленная версия 24Д/2401, построенная с использованием отдельных конструктивных решений 4022.

Сходства между ними явно больше, чем различий, так что будет вполне допустимо рассмотреть их в какой-то степени совместно, лишь время от времени заостряя внимание на принципиальных отличиях. Тем более, что по сути вся эта линейка двигателей представляет собой последовательные этапы модернизации одной и той же конструкции с постепенным повышением её характеристик и внесением в неё различных изменений и усовершенствований (402-й мотор из этой линии несколько выбивается, так как по сути был «дежурным обновлением» массового 24-того с использованием отдельных конструктивных решений на тот момент уже существовавшего, но при этом более прогрессивного, малосерийного 4022.10 — то есть, по сути сознательным шагом назад, а не вперёд).

Сразу отмечу, что здесь мы ограничимся рассмотрением лишь двигателей, принадлежащих к этому семейству. Малосерийные варианты «Волги» с V8, импортными шестёрками и дизелями мы затрагивать не станем — для них будет свой раздел.

Также достоин упоминания родственный вышеупомянутым двигатель 410.10 рабочим объёмом 2,89 литра, который представляет собой своего рода гибрид 4022.10 (конструкция блока цилиндров) и 402.10 (остальное) с поршнями диаметром 100 мм. При той же максимальной мощности, что у ЗМЗ-402, он выдаёт заметно больший крутящий момент, а значит — заметно мощнее его на малых и средних оборотах. Этот мотор создавался как «ответ» на ульяновский УМЗ-421 и с завода на легковые автомобили не ставился, но довольно широко применялся на ГАЗелях и УАЗах. Иногда его ставили и на «Волгу» в качестве тюнинга. Впрочем, ещё до его появления спортсмены нередко собирали свои варианты 2,9-литровых гоночных моторов из штатных, как правило на базе более жёсткого 21-ого блока цилиндров.

Конструктивные особенности

Что же представляли собой волговские двигатели с конструктивной точки зрения ?

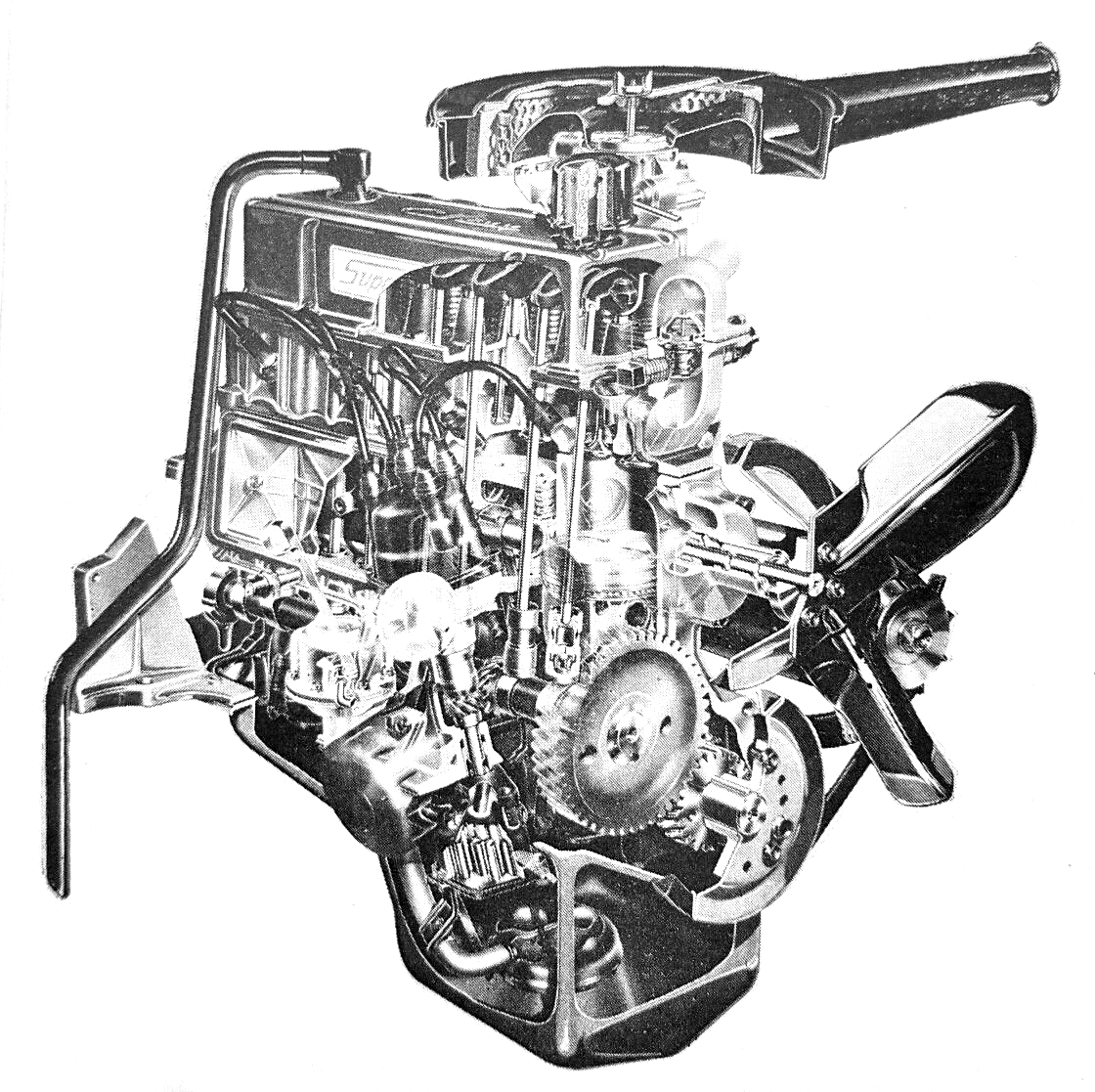

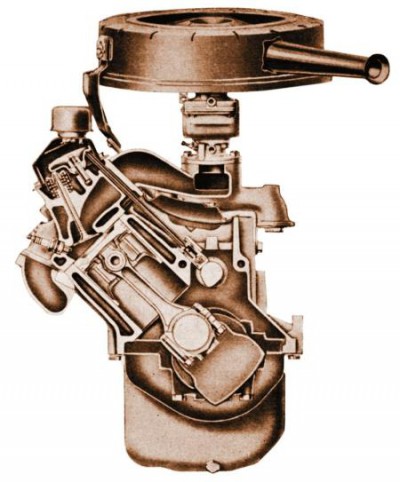

В целом это достаточно типичные двигатели схемы OHV (Overhead Valve), то есть, с верхним расположением клапанов (в головке цилиндров над камерой сгорания — а не сбоку от цилиндров, как в нижнеклапанных моторах) и нижним расположением распределительного вала (в блоке цилиндров — а не в головке, как у «Жигулей» и почти всех современных легковых моторов). Привод клапанов у моторов такой схемы осуществляется через длинные штанги толкателей, соединяющие низко расположенный распределительный вал с коромыслами, непосредственно взаимодейтвующими с клапанами.

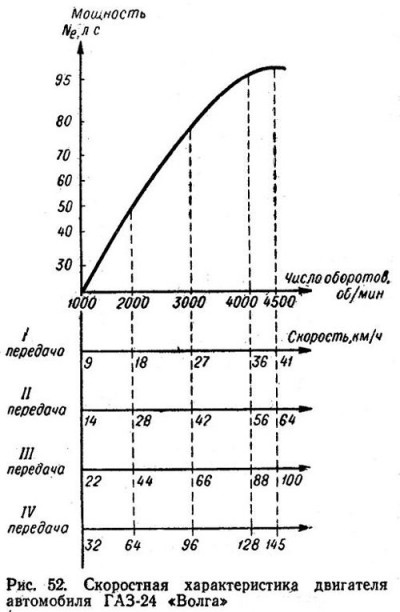

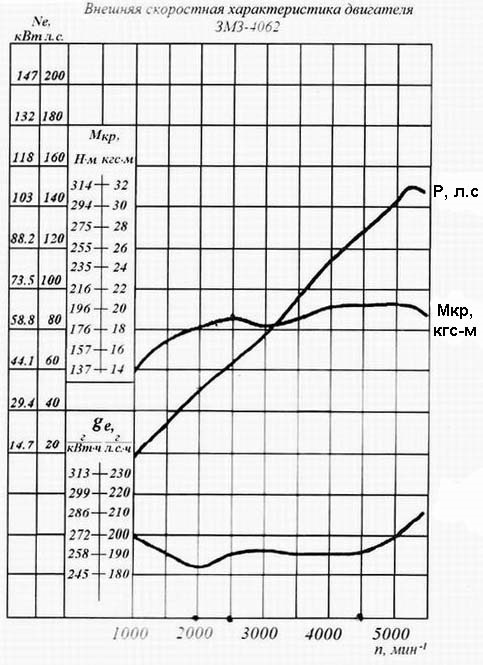

Такая конструкция газораспределительного механизма (ГРМ) обуславливает весь набор основных преимуществ и недостатков двигателей данного типа. Так, большая длина и инерционность передаточного звена ГРМ обычно не позволяет поднять число оборотов выше 5,5...6 тыс. об/мин, а на практике «гражданские» моторы с таким ГРМ как правило выдают свою максимальную мощность всего лишь при 4,5...5 тыс. об. При этом двигатели с клапанным механизмом OHV являются относительно простыми по устройству, нетребовательны к смазочным материалам (по сравнению с верхневальными), имеют небольшие габариты по высоте (из-за нижнего расположения постели распределительного вала, не занимающей места в головке блока).

В целом, моторы типа OHV сегодня часто воспринимаются как своего рода «промежуточное звено» между совсем архаичными нижнеклапанными и современными верхневальными двигателями. Однако в историческом отношении такой подход является контрпродуктивным, поскольку для своего времени данная схема ГРМ была вполне технически совершенной и соответствующей запросам эксплуатации автомобилей. Нужно понимать, что в те годы уже вполне себе существовали и верхневальные моторы, и имеющие два верхних распределительных вала и несколько клапанов на цилиндр. То есть, выбор из всех возможных альтернатив в пользу схемы OHV делался конструкторами вполне осознанно, как оптимальной для решения стоявших перед ними задач.

Также следует отметить, что в воззрениях на нижневальные моторы присутствует региональный «уклон». В Европе от них отказались достаточно быстро, уже в 1960-е годы начав массовый переход на верхневальные схемы ГРМ (через промежуточные варанты: с распредвалом, высоко расположенным в блоке и короткими штангами, или даже валом в головке, без штанг, но с сохранением общей конфигурации толкателей и коромысел — т.н. схема CIH). В то время как в Америке они доминировали вплоть до 1980-х и даже 90-х годов, причём за счёт использования вошеших тогда в практику автомобилестроения новых конструктивных решений, в частности — в системах питания и выпуска отработанных газов, их доводили до вполне современных стандартов в плане удобства в эксплуатации и уровня выбросов. Относительно низкая же степень форсирования на фоне обвала цен на топливо в девяностые не была большой проблемой.

Такие моторы появились очень давно, ещё в самом начале XX века, и имели определённое хождение в довоенные годы, в том числе — и в СССР (НАМИ-1, ЗИС-101). Однако действительно массового распространения они долго не получали. Причины этого называют самые разные, например — по сравнению с нижнеклапанными моторами они более шумны. Но наиболее вероятным главным сдерживающим фактором было то, что при доступных до войны сортах бензина и смазочного масла значительное усложнение конструкции двигателя при переходе от нижнеклапанной компоновки к верхнеклапанной OHV попросту не давало большого эффекта — низкое октановое число бензина не давало повысить степень сжатия, а примитивные смазочные масла не позволяли поднять число рабочих оборотов и форсировать мотор за счёт более напряжённого рабочего процесса. Поэтому довоенные нижнеклапанные и верхнеклапанные моторы имели примерно одинаковую удельную (с 1 литра рабочего объёма) мощность при примерно том же числе максимальных оборотов. При этом эксплуатационные преимущества были во многом на стороне «нижнеклапов».

Кроме того, до войны по целому ряду соображений двигатели конструировались с относительно малым диаметром цилиндра, и при этом — большим ходом поршня, то есть — были длинноходными. Например, у двигателя ГАЗ-11 (аналог Chrysler Flathead) это соотношение составляло 82×110 мм, у фордовского «плоскоголового» V8 в наиболее массовой 3,9-литровой версии — округлённо 81×95 мм. При нижнеклапанной компоновке малый диаметр цилиндра был в принципе необходим, так как сбоку от цилиндра необходимо было выделить место для размещения клапанов. Кроме того, длинный рабочий ход позволял «снять» за один рабочий такт больше крутящего момента. При сравнительно невысоких скоростях движения такой подход был предпочтителен. Проистекающим же из него недостаткам — высокой средней скорости поршня, повышенному износу стенок цилиндра и поршневых колец и ограниченным максимальным оборотам двигателя — большого внимания ещё не уделяли. Только перед самой войной, и в основном в Германии, наметилось некое подобие перехода к более короткоходным, так называемым «автобанным», двигателям (Opel Kapitän — 80×82 мм).

Лишь в послевоенные годы сначала в Америке, а затем и в Западной Европе стали доступными высокооктановые бензины и высокосортные масла с присадками, которые дали верхнеклапанным моторам безусловное преимущество над нижнеклапанными в виде намного более высоких удельной мощности, рабочих оборотов и степени форсирования. А также началось массовое дорожное строительство, давшее возможность применить всё это на практике.

Дело в том, что верхние клапана давали возможность поднять степень сжатия настолько, насколько это позволяло октановое число используемого бензина — в то время, как у нижнеклапанного двигателя степень сжатия ограничена примерно 7,5...8:1, так как при её дальнейшем повышении у этих моторов резко ухудшается наполнение цилиндров топливовоздушной смесью из-за особенностей газообмена и конструкции камеры сгорания. Кроме того, двигатели нового поколения проектировались с относительно короткоходной геометрией поршневой группы, то есть, диаметр цилиндра у них был равен ходу поршня или даже превышал его — что было практически невозможно, или как минимум крайне неудобно, в нижнеклапанном моторе из-за бокового размещения клапанов, мешавшего увеличению диаметра цилиндров. Это позволило ощутимо поднять рабочие обороты, сделав двигатель более приспособленным к изменившимся дорожным условиям, а также значительно повысить ресурс поршневых колец и двигателей в целом за счёт уменьшения средней скорости поршня.

В итоге, если для нижнеклапанных моторов практически пределом были 30...35 л.с. с 1 литра (без наддува, который в те годы использовался на серийных автомобилях в единичных случаях), то верхнеклапанные моторы схемы OHV при высокой степени сжатия могли с того же объёма выдать 45...50 л.с. и даже больше, причём при меньшем крутящем моменте и заметно большем числе оборотов (что хорошо с точки зрения наземного транспорта, поскольку позволяет облегчить трансмиссию).

Первым верхнеклапанным двигателем нового поколения стал Oldsmobile Rocket V8 1949 года — пятилитровый V8 с короткоходной геометрией цилиндро-поршневой группы (95×87 мм), степенью сжатия 7,25:1 и клапанным механизмом типа OHV. И хотя сегодня его мощность в 135 л.с. выглядит смешно для такого рабочего объёма, для того времени это был очень «горячий» мотор — хотя и не выходящий за крайние пределы возможностей нижнеклапанных аналогов, но, в отличие от них, обладающий огромным потенциалом для дальнейшей модернизации. Более поздние его версии в 1960-х годах развивали уже до 345 л.с.

Хотя впервые новые технические решения были применены на моторах большого литража, побочным продуктом их внедрения стала возможность создания сравнительно малолитражных (по американским меркам, а по нашей классификации — среднего литража) двигателей с небольшим числом цилиндров, имеющих, тем не менее, вполне приемлемую мощность.

До войны для того, чтобы получить мощность порядка 75...100 л.с., было необходимо ставить на автомобиль двигатель объёмом 3,5...4 литра, шести- или восьмицилиндровый — прожорливый, сложный и дорогостоящий, крупногабаритный и тяжёлый, плохо подходящий для сравнительно небольшого и лёгкого автомобиля. Такой мотор выдавал свою мощность преимущественно «на моменте», а значит — под него приходилось проектировать тяжёлую и прочную трансмиссию, способную этот крутящий момент передавать на колёса, что тянуло за собой утяжеление всего автомобиля в целом. Именно это стало одной из причин отказа ГАЗа от дальнейшего развития линии автомобилей среднего класса с мощными многолитражными моторами и принятия для «Победы» силовых агрегатов со сравнительно скромными характеристиками (причём это касается как 50-сильной «четвёрки», так и не пошедшей в серию 2,7-литровой 62-сильной «шестёрки»). Теперь же такую мощность появилась возможность получить с четырёхцилиндрового двигателя вполне вменяемых габаритов и массы, относительно небольшого по объёму, но более форсированного, получающего свою мощность во многом за счёт большего числа оборотов при сравнительно умеренном моменте.

До СССР новые тенденции в моторостроении дошли несколько позже, в первой половине пятидесятых годов, когда появилась возможность реализовать их на практике и начался процесс обновления модельных рядов автомобилестроительных предприятий. Надо сказать, что путь новинок в жизнь был далеко не безмятежным — у нижнеклапанных моторов оставалось немало сторонников среди инженерно-технических работников и эксплуатантов, делавших акцент на их положительных качествах, в первую очередь простоте, технологичности в производстве и нетребовательности к эксплуатационным материалам. Именно этим объявняется, в частности, очень длительный выпуск двигателей ГАЗ-52 и ЗИС-120 (как и их аналогов за рубежом, в особенности использовавшихся в качестве стационарных и уставливавшихся на технику вроде складских погрузчиков). Но к середине пятидесятых стало окончательно ясно: будущее за верхними клапанами, что в те годы на практике в большинстве случаев означало именно схему OHV. Именно тогда началось проектирование нового поколения двигателей для всех выпускавшихся на тот момент в нашей стране марок легковых автомобилей — «Москвич», ГАЗ среднего и большого литража и ЗИС/ЗИЛ.

При этом «Москвич» пошёл по пути глубокой модернизации двигателя текущего поколения, происходящего от довоенного опелевского, блок которого расточили до диаметра цилиндров 76 мм (при сохранении хода поршня в 75 мм) и «накрыли» полностью новой верхнеклапанной головкой. В итоге получился во многом компромиссный мотор модели 407 (1360 см³, 45 л.с.), в котором современные решения спокойно соседствовали с достаточно архаичными, а главное — не имевший особых перспектив «на вырост», поскольку дальнейшее существенное увеличение его мощности было фактически невозможно (максимум, что из него впоследствии удалось выжать сверх уже полученного — дополнительные 5 л.с. за счёт перехода на двухкамерный карбюратор).

ЗИЛ создал достаточно современные, но ничем особо не выделяющиеся большие V8 — легковой модели 111 и грузовой модели 130, с чугунными блоками цилиндров.

На ГАЗе же в первой половине пятидесятых годов был разработан рядный четырёхцилиндровый двигатель 21А для перспективного автомобиля среднего класса, а несколько позже — отчасти напоминающий его по техническим решениям V8 для модели ГАЗ-13. Главной особенностью этих моторов было использование алюминия в качестве материала блока цилиндров. С последнего, собственно, мы и начнём знакомство с конструктивными особенностями этих моторов.

Блок цилиндров

Блок цилиндров — отливка из силумина (алюминиевого сплава) марки АЛ-4 (АЛ-9 на 21А), полученная самотёчным литьём в кокиль у двигателей 21А и УМЗ и литьём под давлением — у 24Д и более поздних моторов. Нижняя часть блока играет роль верхней части картера и содержит в себе постель коленчатого вала, верхняя — рубашки охлаждения цилиндров.

Логика использования именно алюминия как материала для блока цилиндров двигателя «Волги» в первую очередь связана с общими компоновочными решениями, применёнными на этом автомобиле. Дело в том, что платформа ГАЗ-21 была получена на основе шасси «Победы» путём выноса силового агрегата вперёд относительно колёсной базы, что стало возможным благодаря тому, что автомобиль больше не рассчитывался под длинный рядный шестицилиндровый двигатель.

И если у «Победы» мотор располагался примерно на две трети за осью передних колёс, то у «Волги» он разместился почти точно над ней. Это позволило вынести вперёд пассажирский салон и вывести задний диван из зоны между арками задних колёс, сделав его более просторным, но поставило жёсткие условия относительно массы двигателя — избыточный вес над передней осью грозил не только ухудшить устойчивость и управляемость автомобиля, но и, что более важно, увеличить износ передней подвески. Наилучшим же способом облегчить мотор было использовать в его конструкции лёгкие сплавы.

Разумеется, наверняка имелись и иные соображения, вроде лучших тепловых свойств алюминиевых сплавов, а также целого ряда технологических преимуществ, вроде возможности организации высокопроизводительного литья в металлические формы без песчаных стержней и более высокой скорости мехобработки — благодаря всем этим факторам производство алюминиевого блока цилиндров получается чуть ли не вдвое менее трудоёмким, чем чугунного (например, для близких по конструкции, но выполненных из различных материалов, блоков цилиндров моторов ЗИЛ-130 и ГАЗ-53 трудоёмкость изготовления соотносится примерно как 10:6).

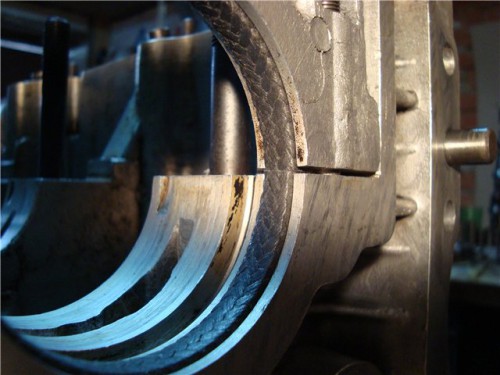

Сверху в него вставляются чугунные «мокрые» гильзы, служащие непосредственно стенками цилиндров. «Мокрыми» они называются в силу того, что непосредственно контактируют с циркулирующей внутри рубашки блока охлаждающей жидкостью; из этого происходят как преимущества (в первую очередь — хорошее охлаждение гильз), так и недостатки (повышается вероятность разгерметизации всей конструкции и попадания охлаждающей жидкости в цилиндры). Конструкция со съёмными гильзами обеспечивала возможность капитального ремонта блока цилиндров без использования станочного оборудования, заменой гильз вместе с поршнями на ремонтные.

Это общий принцип устройства, а вот в деталях блоки различных моторов данного семейства очень сильно отличаются друг от друга. В частности — конфигурация всех корпусных деталей моторов 21А / УМЗ с одной стороны, и 24Д / 2401 / 402 — с другой, совершенно разная; общие у них только некоторые размеры (вроде межцентрового расстояния цилиндров или расположения шпилек крепления ГБЦ), заданные использованием одного и того же специализированного станочного оборудования (например, многошпиндельных станков для расточки блоков цилиндров), менять которое было нецелесообразно.

Блоки цилиндров двигателей 21А и УМЗ, а также форкамерного 4022 — закрытые сверху, фиксация гильз в них производится по верхнему краю, а снизу они просто уплотнены резиновыми кольцами. Такой блок жёстче и прочнее, менее чувствителен к точности изготовления, мало подвержен короблению при перегреве, но менее технологичен, в производстве обходится дороже и обладает большей металлоёмкостью. Шпильки крепления головки у этих моторов вворачиваются в массивную верхнюю плиту блока и мало подвержены расшатыванию. С эксплуатационной точки зрения единственным его относительным недостатком является сравнительно плохое охлаждение самой верхней части гильзы, которая окружена алюминием блока, что может в теории приводить к перегреву камеры сгорания. Но на практике у малофорсированных двигателей с низкой степенью сжатия подобных проблем не возникало.

Блоки цилиндров двигателей 21А и УМЗ, а также форкамерного 4022 — закрытые сверху, фиксация гильз в них производится по верхнему краю, а снизу они просто уплотнены резиновыми кольцами. Такой блок жёстче и прочнее, менее чувствителен к точности изготовления, мало подвержен короблению при перегреве, но менее технологичен, в производстве обходится дороже и обладает большей металлоёмкостью. Шпильки крепления головки у этих моторов вворачиваются в массивную верхнюю плиту блока и мало подвержены расшатыванию. С эксплуатационной точки зрения единственным его относительным недостатком является сравнительно плохое охлаждение самой верхней части гильзы, которая окружена алюминием блока, что может в теории приводить к перегреву камеры сгорания. Но на практике у малофорсированных двигателей с низкой степенью сжатия подобных проблем не возникало.

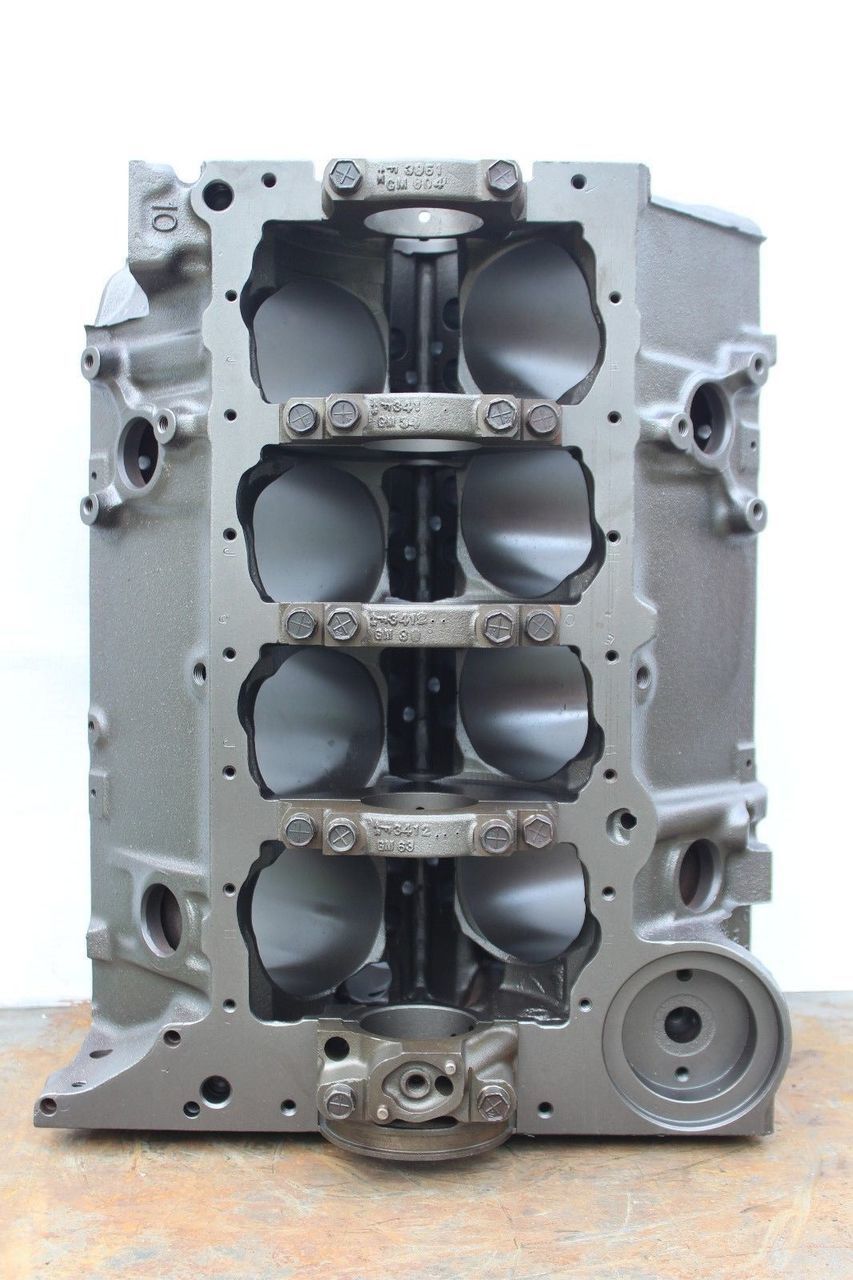

На двигателях 24Д и большей части выпуска 402 блок открыт сверху (и для компенсации этого дополнительно усилен в верхней части ребрами жёсткости); гильзы фиксируются в нём по нижнему торцу с герметизацией медными прокладочными кольцами. 24-ртый блок тонкостенный и очень лёгкий (17 кг) — на 5 кг легче, чем чугунный блок куда более компактного по размерам двигателя «Жигулей», что позволило достичь экономии материала. Он термически обработан с целью повышения прочности (закалка и старение) и пропитан специальной синтетической смолой для заполнения микропор и повышения герметичности. Использовавшийся для него производственный процесс был более эффективным и производительным, и при этом давал более высокое качество литья.

На двигателях 24Д и большей части выпуска 402 блок открыт сверху (и для компенсации этого дополнительно усилен в верхней части ребрами жёсткости); гильзы фиксируются в нём по нижнему торцу с герметизацией медными прокладочными кольцами. 24-ртый блок тонкостенный и очень лёгкий (17 кг) — на 5 кг легче, чем чугунный блок куда более компактного по размерам двигателя «Жигулей», что позволило достичь экономии материала. Он термически обработан с целью повышения прочности (закалка и старение) и пропитан специальной синтетической смолой для заполнения микропор и повышения герметичности. Использовавшийся для него производственный процесс был более эффективным и производительным, и при этом давал более высокое качество литья.

Гильзы отливались из чугуна и обрабатывались отдельно от блока. У некоторых модификаций сами гильзы также имели в верхней части достаточно длинную (более половины рабочего хода поршня) вставку из специального кислотоупорного износостойкого чугуна, повышающую долговечность зеркала цилиндра без излишнего удорожания производства.

Стоит отметить, что ГАЗ (до конца пятидесятых годов и пуска Заволжского моторного завода все моторы выпускались на самом ГАЗе) в своё время сумел избежать «детских болезней» принципиально новой конструкции при её освоении в массовом производстве, чему, вероятно, способствовала тщательная и длительная доводка мотора перед запуском в серию — из-за этого тогда даже пришлось несколько месяцев комплектовать серийные «Волги» ГАЗ-21 форсированными моторами от «Победы».

А когда в середине шестидесятых годов готовился к выпуску двигатель ГАЗ-24, для производства его блока цилиндров на Заволжском моторном была применена новая, высокопроизводительная технология отливки под давлением, аналогичная уже использовавшейся при выпуске грузовых V8 (для которых данная технология была применена впервые в мировой практике). Это позволило ощутимо повысить объёмы выпуска двигателей при одновременном повышении качества литья.

На момент своего появления в середине пятидесятых годов это был один из весьма немногих массовых моторов с алюминиевым блоком цилиндров в мире (сегодня их уже 85% от мирового выпуска).

Алюминий не только легче, чем чугун, примерно на 60% — он ещё и обладает почти вдвое большей удельной теплоёмкостью и более чем вдвое большей теплопроводностью (то есть, быстро прогревается и медленно остывает, а также лучше отводит тепло в окружающую среду — а значит, за счёт лучшего естественного отвода тепла можно уменьшить объём рубашки принудительного водяного охлаждения), а также лучшими литейными качествами, позволяя получать детали с более тонкими несиловыми частями для экономии материала и дополнительного снижения веса.

Хотя сама по себе такая конструкция была известна довольно давно — например, алюминиевый гильзованый блок имели довоенные немецкие автомобили марки Wanderer — к середине пятидесятых двигатели с алюминиевыми блоками имели очень небольшое распространение, в основном на малосерийных представительских или спортивно-гоночных машинах, например — двухлитровый четырёхцилиндровый мотор Ferrari Lampredi 500 или V8, устанавливавшийся на Roll-Royce Silver Cloud. Из относительно массовых моделей тех лет с алюминиевыми двигателями можно назвать пожалуй лишь Alfa Romeo Giulietta 1954—1965 годов и BMW 502 1954—1958. Также алюминиевые двигатели в те годы ставила на некоторые модели Skoda (тоже соцлагерь, что интересно).

Американская компания General Motors также экспериментировала с алюминиевыми двигателями с самого начала пятидесятых годов — в частности, именно один из ранних прототипов алюминиевого V8 стоял на известном концепт-каре Харли Эрла LeSabre 1951 года. В 1956 году — когда двигатель «Волги» уже готовился к массовому производству — начались работы над серийным образцом. Однако появившийся в 1961 модельном году серийный двигатель 215 V8 оказался проблемным: его преследовали постоянные проблемы с перегревом и пробоем прокладок головок блока, а сама алюминиевая отливка блоков была низкого качества, с большим количеством пор.

В результате уже к 1963 году GM пришлось отказаться от использования алюминия в блоках своих массовых моторов (алюминиевый картер двигателя остался у Chevrolet Corvair, но цилиндры были чугунные, съёмные, как у «Запорожца»), поставив крест на десятилетии дорогостоящих опытно-конструкторских работ. Возврат к этому материалу произошёл лишь в начале семидесятых, и вновь — с катастрофическими последствиями для надёжности, хотя уже и несколько по иной причине.

Производственная документация и оснастка на 215-й мотор впоследствии были проданы англичанам из фирмы Rover, которые довели силовой агрегат и технологию его производства до ума, после чего ставили его на самые разные автомобили — от спорткаров MG до «джипов» LandRover — до самого 2006 года. Кстати, именно одну из модификаций этого силового агрегата (3,9 литра, инжектор) в своё время ставила на «Волги» НАМИ и нижегородская фирма «Техносервис».

В 1961-63 годах алюминиевый мотор — рядную шестёрку в 225 кубических дюймов (3,7 литра) — предлагал Chrysler. Алюминиевый 225-й двигатель был выпущен ограниченным тиражом — всего 52 000 штук, и предлагался в виде опции. У него были несъёмные чугунные гильзы, непосредственно залитые в блок. Они его и сгубили: со временем из-за разницы в коэффициентах расширения материалов они отслаивались и блок терял герметичность. Кроме того, из-за состава используемых сплавов отмечалась повышенная коррозия при использовании в системе охлаждения воды.

В том же 1961 году свои алюминиевые двигатели представила и малоизвестная у нас компания AMC (см. также статью о них на английском языке) — и... тоже отказалась от них уже в 1964, по сути по тем же причинам — чувствительность к перегреву, коррозия и преждевременный выход двигателей из строя из-за разницы в электродных потенциалах и коэффициентах расширения алюминиевого блока и чугунных головки и гильз, а также — высокая стоимость производства.

За пределами США дела с освоением алюминия в двигателестроении шли лучше. В 1960 году очень удачный двигатель Cléon-Alu с алюминиевым блоком представила фирма Renault. За этим последовали Reliant (1962), Hillman (1963), Honda и другие.

Тем не менее, только на ГАЗ-е из алюминия делали даже массовые двигатели грузовиков ГАЗ-53, причём для мотора конфигурации V8 технология литья алюминиевого блока цилиндров под давлением была применена впервые в мире. На эту тему также см. статью «Блок цилиндров V-образного восьмицилиндрового двигателя, отливаемый под давлением» в журнале «Автомобильная промышленность», №11 за 1965 год, стр. 37-39. В ней рассказано про освоение данной технологии ГАЗ и ЗМЗ в сотрудничестве с иностранными партнёрами. Впоследствии «Москвич» тоже освоил выпуск алюминиевых двигателей для своих легковушек в конце шестидесятых годов, которое вскоре было передано на Уфимский завод авиамоторов, причём технология была предоставлена фирмой Renault (как и многие другие техпроцессы, внедрённые в ходе реконструкции завода).

Очень сложно отнести поплуярность в СССР алюминиевых двигателей на счёт дороговизны алюминия на Западе и дешевизны в СССР, так как Советский Союз, как раз, сильно отставал от тех же американцев в его производстве (в середине шестидесятых 60% мирового производства алюминия приходилось на США), к тому же алюминий всегда был и остаётся важным стратегическим сырьём, основным потребителем которого является авиация.

Так что, видимо, причина была всё же в другом: американские двигатели рассчитывались на выпуск в количестве сотен тысяч и миллионов, а при этом основную роль играли вопросы технологичности крупносерийного массового производства. Расточить за одну операцию на многошпиндельном станке цилиндры в отливке чугунного блока было, естественно, куда проще и и технологичнее, чем отдельно изготавливать блок и чугунные гильзы с довольно жёсткими допусками, а потом вручную устанавливать их в блок цилиндров с элементами подборки или подгонки по месту.

Видимо, такая конструкция просто плохо вписывалась в ориентированную на количественные показатели американскую систему производства, обходясь в рамках неё чрезмерно дорого и не вызывая у производителей желания доводить конструкцию и технологию производства алюминиевых двигателей до ума. Ведь машины отлично покупали и с чугунными. Кроме того, чугунный блок лучше выдерживал наплевательское отношение к обслуживанию, уже тогда характерное для американцев, в частности — мог долго работать при пониженном уровне воды / антифриза. При этом технические преимущества алюминиевого блока американские конструкторы понимали не хуже других: недаром в начале семидесятых годов GM так ухватилась за заведомо недоведённую технологию, позволявшую избавиться от тех самых гильз и ощутимо сэкономить на этом (см. статью).

А вот ГАЗ, с его меньшими масштабами выпуска, мог позволить себе использовать менее технологичные «на потоке» и сравнительно дорогие, но более технически совершенные и оборачивающиеся значительной экономией в процессе эксплуатации и ремонта автомобилей конструктивные решения — так же, как и европейские производители, использовавшие для своих двигателей алюминиевые гильзованные блоки, такие, как Rover, Jaguar, Hillman, BMW, многие французские фирмы.

Ещё одно из принципиальных отличий блоков 21А / УМЗ и 24Д / 402 — конструкция разъёма блока цилиндров с поддоном картера и, соответственно, нижней части блока.

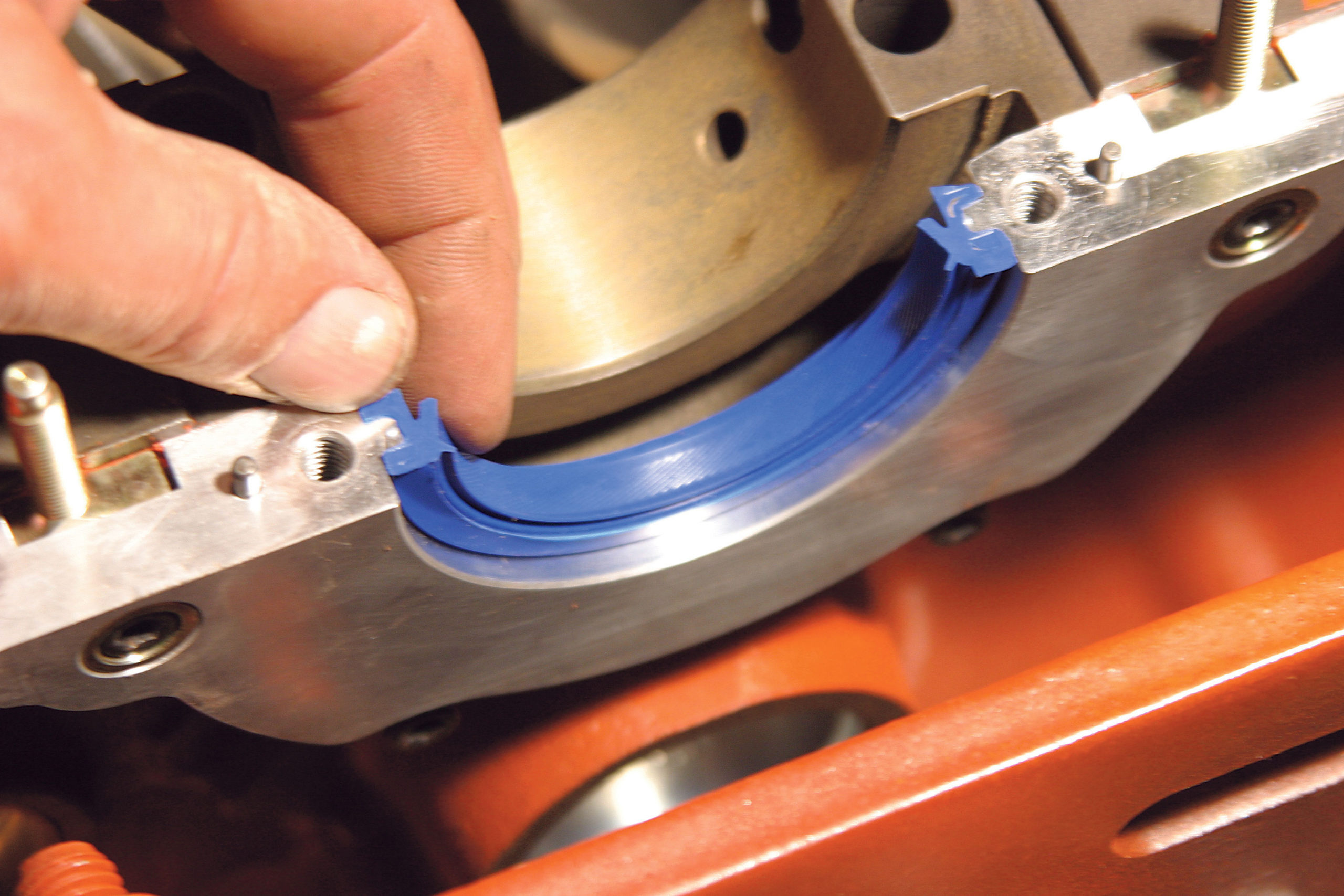

У 21А и моторов УМЗ по сей день разъём картера проходит прямо по постели коленчатого вала, а поддон, соответственно, имеет две выштамповки в форме полукруга, повторяющих форму линии разъёма. Штатная прокладка поддона у этих моторов состоит из четырёх частей — двух плоских боковых и двух изогнутых, что делает обеспечение герметичности несколько нетривиальной задачей. Окончательно решить проблему герметичности позволила лишь недавно появившаяся в продаже силиконовая прокладка поддона для УМЗ-4216, представляющая собой цельный отформованный кусок силикона с залитыми в него шайбами.

Кстати, такая же конструкция постели коленвала применялась на многих американских двигателях относительно старой разработки, например — являющемся по времени разработки современником мотора «Волги» ГАЗ-21 Chevrolet Small-block V8 (на картинке ниже), а также рядных шестёрках и четвёрках GM. И при этом тоже неизменно подвергалась критике.

Что не особо мешало выпускать SBC до начала 2000-х годов, а в запчасти и для любителей тюнинга — и по настоящее время. Кстати, решение проблемы с течью масла для этих моторов точно такое же, как и для моторов УМЗ — цельная силиконовая прокладка поддона.

Ещё одна проблема такой конструкции — бугели (крышки коренных подшипников) коленчатого вала не опираются ни на что, кроме своей плоскости разъёма с постелью в блоке. Не лучшее решение с точки зрения жёсткости, как и материал бугелей (они легкосплавные). Тем не менее, на моторе, не крутившемся выше 4000 об/мин, всё это ходило вполне себе неплохо.

Начиная с 24Д на моторах ЗМЗ появился картер с прямой линией разъёма, проходящей ниже постели коленчатого вала, соответственно, прокладка — цельная. Бугели — из ковкого чугуна, их дополнительно поддерживают по бокам приливы стенок блока. Вместо шплинт-проволоки для стопорения гаек шпилек коренных подшипников были внедрены специальные стопорные пластины, поскольку шплинт-проволока не обеспечивала необходимую величину момента затяжки в услвоиях возросших нагрузок на детали КШМ.

Начиная с 24Д на моторах ЗМЗ появился картер с прямой линией разъёма, проходящей ниже постели коленчатого вала, соответственно, прокладка — цельная. Бугели — из ковкого чугуна, их дополнительно поддерживают по бокам приливы стенок блока. Вместо шплинт-проволоки для стопорения гаек шпилек коренных подшипников были внедрены специальные стопорные пластины, поскольку шплинт-проволока не обеспечивала необходимую величину момента затяжки в услвоиях возросших нагрузок на детали КШМ.

На форкамерных 4022 и некоторых 402 поддон был сделан из алюминия и имел оребрение для улучшения теплообмена.

Сравнительно лёгкие поршни из закалённого алюминиевого сплава с высоким содержанием кремния имеют стальные терморегулирующие вставки и три поршневых кольца — два компрессионных, одно наборное маслосъёмное, составленное из четырёх частей. У 21А компрессионные кольца имеют толщину 2,5 мм, против 2 мм у более новых моторов (не взаимозаменяемы !), а маслосъёмное — коробчатое чугунное. На заводе верхнее компрессионное кольцо устанавливалось более стойкое хромированное, а нижнее — лужённое; запчастные кольца мне встречались только лужённые.

Пальцы — плавающие, не закреплённые ни в шатуне, ни в поршне (хотя на практике сажаются в поршень с достаточным натягом, на горячую).

Шатуны — кованые стальные, со стержнями двутаврового сечения. На 24Д и далее — более тяжелые, массивные и прочные по сравнению с 21А. Длина между головками — 168 мм. На самых поздних УМЗ имеют длину 175 мм (за счёт более низкого поршня; кстати, эти поршни в варианте с D = 92 мм можно поставить вместе с длинными шатунами и на ЗМЗ, это уменьшит нагрузку на гильзу и в КШМ в целом, и при этом несколько повысит момент на средних и высоких оборотах).

Коленчатый вал — из высокопрочного чугуна, пятиопорный.

Шатунные и коренные подшипники — со сменными вкладышами: сталебаббитовыми у мотора 21А и старых моделей УМЗ, сталеалюминиевыми у 24 и далее.

Стоит отметить, что слухи о разительных отличиях в живучести и долговечности между сталебаббитовыми и сталеаллюминиевыми вкладышами сильно преувеличены.

Низкая долговечность была характерна для залитых баббитом подшипников коленвала и сменных цельнобаббитовых вкладышей (использовались на довоенных моторах), у которых толщина слоя баббита достигала нескольких миллиметров, из-за чего происходило его выкрашивание в процессе эксплуатации, и вкладыши ходили считанные десятки тысяч километров, после чего требовали шабровки или даже повторной заливки.

У сталебаббитовых вкладышей ГАЗ-21 толщина слоя баббита составляет лишь 0,35 мм и проблема выкрашивания для них малоактуальна (чем тоньше слой баббита — тем дольше он служит). Несколько худшая несущая способность баббита компенсирована большей шириной вкладышей и, соответственно, меньшими удельными нагрузками.

Часто менять сталебаббитовые вкладыши на старых моторах (раз в 40...50 тыс. км) приходилось не из-за их износа, а из-за внедрения в них частиц загрязнений, которые, если вкладыши вовремя не заменялись, в свою очередь начинали изнашивать шейки коленчатого вала. Это происходило из-за несоврешенства системы фильтрации масла, не позволявшей осуществить его нормальную 100%-ю фильтрацию.

На многих современных моторах используются вкладыши, у которых фрикционный слой выполнен из того же баббита, но на подложке из бронзы — так называемые триметаллические; они считаются более надёжными и долговечными по сравнению как со сталебаббитовыми, так и со сталеаллюминиевыми (в СССР применялись на нижневальных моторах «Москвичей»). Такие вкладыши можно использовать исключительно при 100%-й полнопоточной фильтрации масла и ходят они как правило весь срок до капремонта двигателя (как и сталебаббитовые при нормальной фильтрации масла).

У большинства моторов 21А ширина коренных вкладышей 30,5 мм (вкладыш аналогичен переднему вкладышу моторов семейств ГАЗ-11 и М-20), а на последней шейке — 39,5 мм (уникальный для этого мотора). В настоящее время для этого мотора выпускаются наборы коренных вкладышей с шириной 25,5 мм, кроме последней шейки, вкладыш которой имеет штатную для этого мотора ширину. Кажется, на моторах УМЗ вплоть до 414 тоже используются широкие вкладыши.

Все вкладыши (и верхние, ставящиеся в постель, и нижние, стоящие в бугеле) имеют проточку — канавку для подачи масла. Дело в том, что у коленчатого вала 21А отверстие для забора масла в коренных шейках сделано только с одной стороны, соответственно, если поставить в бугели вкладыши без проточки, как на современных двигателях — половину оборота вала, когда это отверстие проходит вкладыш без проточки, масло к шатунной шейке почти не будет подаваться.

У 24Д и 402, моторов УМЗ начиная с 417, а также самых последних выпусков 21А — все коренные вкладыши по 25,5 мм, включая и заднюю шейку (несколько лучшие характеристики фрикционного материала и повысившееся качество моторных масел позволили уменьшить ширину вкладышей без ущерба для их долговечности, и тем самым снизить потери на трение). В документации на эти моторы чётко указано, что и верхний, и нижний коренные вкладыши коленвала имеют проточку и взаимозаменяемы друг с другом. Однако со временем в запчасти стали поставляться вкладыши нового типа — верхние с проточкой и нижние без проточки, что немало смутило покупателей. На практике «ходят» и те, и те. Видимо, с современными маслами, содержащими противозадирные и прочие присадки, нормальное смазывание шатунных шеек обеспечивается и без постоянной подачи масла. Тем не менее, всё равно многие при переборке двигателя покупают два комплекта коренных вкладышей и ставят все вкладыши с проточкой, в соответствии с конструкторской документацией на мотор.

Крышки коренных подшипников — дюралевые у 21А и ранних УМЗ, из ковкого чугуна у более поздних моторов. Передний конец вала уплотнён резиновым сальником, задний — сальниковой набивкой из асбестовой нити (на поздних УМЗ вместо неё стоит обычный сальник).

Сальниковая набивка — это уплотнение отверстия в торце блока цилиндров, через которое проходит задняя коренная шейка коленчатого вала. Сама по себе она имеет вид шнурка с рисунком плетения «ёлочкой», сплетена из асбестовой нити со специальной пропиткой и графитированием (на совсем музейных, ещё довоенных и первых послевоенных моторах могла быть даже из хлопчатобумажных нитей с пропиткой белым воском).

При сборке двигателя этот шнурок укладывается с натягом в специальную кольцевую канавку в постели коренного подшипника на блоке цилиндров и в держателе набивки, после чего набивка обжимается по размеру шейки, образуя колечко сальника. Когда картер заполняется маслом, набивка впитывает некоторое его количество, от чего слегка разбухает и плотно охватывает шейку коленвала, удерживая масло внутри.

Набивка, она же — rope rear main crankshaft oil seal, стояла практически на всех американских моторах эпохи 1940-х — 60-х годов, и на очень многих 1970-х — 80-х, например — фордовских 302 V8. Mercedes-Benz также использовал набивку в некоторых из своих двигателей до 1990-х годов. Эта набивка (каталожный номер A0019971241) подходит и на моторы ЗМЗ вместо штатной, с небольшой «доработкой напильником».

Набивка, она же — rope rear main crankshaft oil seal, стояла практически на всех американских моторах эпохи 1940-х — 60-х годов, и на очень многих 1970-х — 80-х, например — фордовских 302 V8. Mercedes-Benz также использовал набивку в некоторых из своих двигателей до 1990-х годов. Эта набивка (каталожный номер A0019971241) подходит и на моторы ЗМЗ вместо штатной, с небольшой «доработкой напильником».

Кстати говоря, до 1940-х годов часто не было и набивки: присутствовал лишь маслоотражатель (oil slinger) — стальной диск на коленчатом валу, который, именно что — отражал вытекающее из двигателя масло, когда тот работал, отбрасывая его обратно в картер за счёт центробежной силы.

На двигателях ГАЗ набивка появилась в конце тридцатых вместе с документацией на крайслеровскую рядную шестёрку (в варианте от автомобиля модели Dodge D5, под каковым обозначением она часто и упоминается, хотя это и не вполне верно).

Когда эти двигатели были новыми, набивка в них работала в целом вполне адекватно, и ощутимо подтекать начинала лишь по мере естественного износа, после длительного простоя без проворачивания коленвала двигателя, либо как результат постоянного и ну очень уж жгучего отжига.

На изношенных и просто старых моторах она подтекает практически гарантированно, причём течь существенно усугубляется при наличии избыточного давления картерных газов (вследствие износа цилиндро-поршневой группы) и неработающей вентиляции картера — правда, в этом случае масло может выдавливать из мотора и другими путями. Замена набивки обычно требует частичной разборки двигателя. На моторах с сильным износом или биением посадочной поверхности под уплотнение на коленвале набивка течёт всегда, даже новая (и сальник тоже бы тёк, хотя вероятно, что и в меньшей степени — за счёт большей эластичности и наличия пружинки).

И да, это именно разрезной сальник из двух половин; это не самоделка, не тюнинг и не творчество владельцев, а вполне заводское решение. Кстати, в США выпускаются наборы для перевода моторов с набивкой на разрезной сальник.

Где-то с 1959 года «Шевроле» стал на некоторые новые двигатели вместо набивки ставить неопреновый разрезной (!) сальник из двух половин. Какое-то время это решение широко использовалось на двигателях GM, несмотря на то, что разрезной сальник постоянно преследовали течи масла.

Примерно тогда же состоящий из двух частей резиновый сальник заднего коренного подшипника коленвала появился и на моторе «Чайки» ГАЗ-13. Однако что-то пошло не так: вероятно, конструкция или технология изготовления сальника оказались неудачны, и он вызывал периодическое подтекание масла. Так что начиная с двигателя №241 он был заменён привычной жгутовой набивкой — видимо, при тогдашнем уровне технологий это было более надёжное решение.

Головка блока, впуск и выпуск

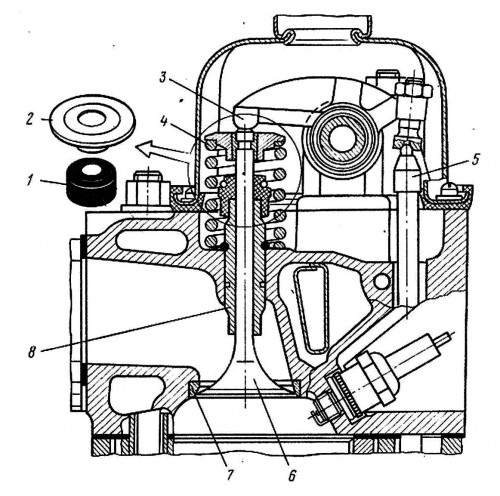

Головка блока цилиндров также выполнена из алюминия, в неё запрессованы направляющие втулки (8) из металлокерамики (металлографитная порошковая композиция) и сёдла клапанов из тугоплавкого легированного чугуна (7). У двигателя 24Д / 402 высота головки составляет 94,4 мм (под бензин марки АИ-93), у 2401 / 4021 — 98 мм (А-76).

Головка блока цилиндров также выполнена из алюминия, в неё запрессованы направляющие втулки (8) из металлокерамики (металлографитная порошковая композиция) и сёдла клапанов из тугоплавкого легированного чугуна (7). У двигателя 24Д / 402 высота головки составляет 94,4 мм (под бензин марки АИ-93), у 2401 / 4021 — 98 мм (А-76).

Стоит отметить, что советский этилированный бензин АИ-93 имел октановое число по моторному методу (ОЧМ) в 85 единиц, и из современных топлив ему соответствует бензин АИ-95 (ОЧМ = 85). В инструкции к автомобилю также напрямую указано, что использовать топливо с ОЧМ ниже 85 в двигателе 24Д запрещается (естественно, заводская рекомендация дана с некоторым запасом).

На АИ-92 (ОЧМ = 83) двигатели 24Д, 4022 и 402 работают, но на пределе детонации. А учитывая неизбежные вариации между отдельными экземплярами двигателей и в качестве топлива — некоторые сочетания в некоторых условиях могут давать и детонацию.

Естественно, настройка опрежения зажигания в большинстве случаев позволяет «убрать» детонацию, но при этом частично теряются мощность и тяга, т.к. режим работы двигателя уходит в сторону от оптимального, предусмотренного при его проектировании, который достагается именно на бензине с ОЧМ = 85.

Так что стоит либо лить в бак всегда АИ-95, что соответствует требованиям производителя, либо, если вы совсем уж помешаны на экономии — хотя бы подмешивать его к АИ-92. А ещё лучше — поджать голову ещё немного (93...93,5 мм) и переходить на АИ-95 окончательно.

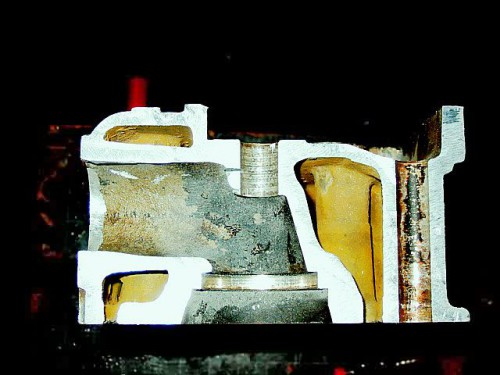

Камера сгорания — самая простая, плоскоовальная с едва заметно выступом на вытеснителе в районе свечи зажигания. Как видно по отпечаткам цилиндров на фотографии ниже, камеры сгорания смещены в сторону относительно оси цилиндров — и сделано это так не случайно.

Вытеснители по бокам от камеры сгорания служат для завихрения смеси в конце такта сжатия, обеспечивая её лучшее перемешивание и более эффективное сгорание. Главный вытеснитель, больший по площади, расположен со стороны камеры сгорания, противоположной свече зажигания — благодаря этому движение рабочей смеси в камере оказывается направлено в сторону свечи, у которой к моменту поджига и оказывается сконцентрирована большая часть заряда, что позволяет быстро и эффективно поджечь его искрой. На дальнем же от свечи крае камеры сгорания остаётся лишь немного сравнительно холодной смеси в узком зазоре между днищем поршня и вытеснителем — это позволяет избежать её преждевременного воспламенения, то есть, детонации. Однако, в случае плоскоовальной камеры сгорания этот эффект менее выражен, чем при более эффективных асимметричной клиновой (двигатели ВАЗ, ЗМЗ V8) или полусферической («Москвич») камерах сгорания.

Вытеснители по бокам от камеры сгорания служат для завихрения смеси в конце такта сжатия, обеспечивая её лучшее перемешивание и более эффективное сгорание. Главный вытеснитель, больший по площади, расположен со стороны камеры сгорания, противоположной свече зажигания — благодаря этому движение рабочей смеси в камере оказывается направлено в сторону свечи, у которой к моменту поджига и оказывается сконцентрирована большая часть заряда, что позволяет быстро и эффективно поджечь его искрой. На дальнем же от свечи крае камеры сгорания остаётся лишь немного сравнительно холодной смеси в узком зазоре между днищем поршня и вытеснителем — это позволяет избежать её преждевременного воспламенения, то есть, детонации. Однако, в случае плоскоовальной камеры сгорания этот эффект менее выражен, чем при более эффективных асимметричной клиновой (двигатели ВАЗ, ЗМЗ V8) или полусферической («Москвич») камерах сгорания.

У двигателей с закрытым блоком и верхней фиксацией гильз (21А, 4022, 410) отверстия на плоскости ГБЦ для прохода охладающей жидкости (и ответные им на верхней плоскости блока) — круглые; у двигателей с открытым блоком и нижней фиксацией гильз (24Д/2401, 402) — треугольные.

При этом нужно чётко помнить, что у всех этих моторов, кроме 24Д/2401, отверстия в прокладке ГБЦ круглые, включая и 402-й мотор, у которого отверстия в самой ГБЦ треугольные; и только на 24Д/2401 отверстия в прокладке треугольные. Это связано с различным функционированием систем охлаждения этих двигателем, о чём мы ещё поговорим ниже по тексту. Путать друг с другом прокладки от разных моторов ни в коем случае нельзя !

У 21А и самых первых УМЗ впускные и выпускные каналы в головке имеют в районе окон прямоугольное сечение, и окончательно скругляются только у самих клапанов.

У 21А и самых первых УМЗ впускные и выпускные каналы в головке имеют в районе окон прямоугольное сечение, и окончательно скругляются только у самих клапанов.

У более поздних моторов ЗМЗ, а также и поздних УМЗ начиная с 417, впускные каналы имеют практически идеальное круглое сечение, а выпускные — прямоугольные, но с сильным закруглением на краях, практически эллипсные; такая конфигурация считается более совершенной с точки зрения газовой динамики.

У более поздних моторов ЗМЗ, а также и поздних УМЗ начиная с 417, впускные каналы имеют практически идеальное круглое сечение, а выпускные — прямоугольные, но с сильным закруглением на краях, практически эллипсные; такая конфигурация считается более совершенной с точки зрения газовой динамики.

Интересно, что во всех вариантах головок каждый впускной и каждый выпускной канал имеет своё отдельное окно (всего их восемь) — это решение считается обычно более прогрессивным, чем широко использовавшаяся на моторах тех лет упрощённая конфигурация головки со спаренными («сиамскими» — Seamese) каналами соседних цилиндров, имеющими общее окно; например, на «четвёрке» 153 Chevy I-II и III-IV цилиндры имели общие впускные каналы, а II и III — общий выпускной канал, расположенный посередине головки, и только выпуск отработанных газов из I и IV цилиндров осуществлялся через индивидуальные окна. Правда, это решение несколько смазывает то, что внутри выпускного коллектора два средних выпускных окна сразу же объединяются в общий канал, который у 24Д затем ещё и сливается с боковыми (у 402.10 выпускной коллектор остоит из двух частей, а объединение происходит уже на уровне труб, в т.н. «штанах»).

Причин для этого видится две, и обе связаны с материалом, из которого изготовлен двигатель «Волги».

Во-первых — алюминиевый гильзованный блок из-за особенностей своей конструкции обуславливает достаточно большое межцилиндровое расстояние, что позволяет более свободно расположить каналы в головке, без необходимости их спаривать друг с другом.

Во-вторых - алюминиевая головка чувствительна к перегреву, и если бы в её средней части располагался общий выпускной канал сразу для двух цилиндров — это наверняка приводило бы к локальному перегреву головки с последующей деформацией, из-за чего у двигателя постоянно пробивало бы прокладку ГБЦ.

Даже несмотря на то, что в головке волговского мотора выпускные каналы двух средних цилиндров разнесены насколько это возможно далеко друг от друга, при его перегреве не является редкостью локальная деформация головки именно в этом месте, сопровождающаяся вдавливанием в тело головки шайб под гайками ГБЦ с последующим ослаблением затяжки и пробоем прокладки.

Американские же двигатели с чугунными блоками и головками цилиндров с одной стороны — были скомпонованы более плотно, а с другой — их материал был менее чувствителен к перегреву.

Отличие же в том, что у ГАЗ-21 впускной коллектор всё равно имеет всего две ветви (то есть, поток бензовоздушной смеси на выходе из коллектора «ударяется» в перегородку между впускными каналами I-II и III-IV цилиндров — решение далеко не оптимальное); в то время, как у ГАЗ-24 и далее каждому окну головки уже соответствует свой «персональный» канал коллекторов, более-менее точно повторяющий окно по форме (для того, чтобы добиться действительно точного соответствия, их необходимо ещё «доработать напильником»).

В целом, компоновка головки и конфигурация каналов в ней не вполне оптимальны — её пропускная способность ограничена из-за резкого изгиба каналов и выраженного выступания в них направляющих клапанов и даже приливов под шпильки крепления коллектора в крайних впускных каналах. Как итог — на высоких оборотах наполнение цилиндра ухудшается. Однако такая ситуация вполне стандартна для «гражданских» нижневальных двигателей со штанговым приводом клапанов и плоскоовальной камерой сгорания, и по меркам этой компоновочной схемы у поздних нижневальников ЗМЗ и УМЗ пропускная способность впускных каналов достаточно неплохая, хотя и всё ещё имеет определённый резерв для улучшения (в основном за счёт устранения производственных дефектов литья, спортсмены также несколько меняют саму форму каналов).

Стендовые продувки головки ГАЗ-24 показывают пропускную способность до 170 куб. футов в минуту (для сравнения, у ЗМЗ-406 получается примерно в полтора раза больше, до 240...250 CFM, но там и распредвала два, и клапанов — по четыре на цилиндр).

Избавиться от такого резкого перегиба каналов в головке при сохранении общей схемы газораспределения можно лишь применив полностью иную компоновку головки, с более острым углом подхода каналов к камере сгорания, что неминуемо увеличивает габариты и массу двигателя, без какого-либо серьёзного «прихода» в случае малофорсированной «гражданской» конструкции, ориентированной в основном на работу на малых и средних оборотах.

Наглядная демонстрация описанного принципа из статьи Википедии про портинг головки. Жёлтым цветом показан стандартный для OHV-моторов впускной канал с резким перегибом, голубым — улучшенный, подходящий к камере сгорания под углом примерно 45 градусов. Сразу же бросается в глаза, что вариант с «улучшенным» впускным каналом гораздо более громоздкий по высоте (а двигатель «Волги» и без того очень высокий из-за общей оси коромысел и других конструктивных решений). В общем — как и любые технические решения, данное тоже является компромиссом.

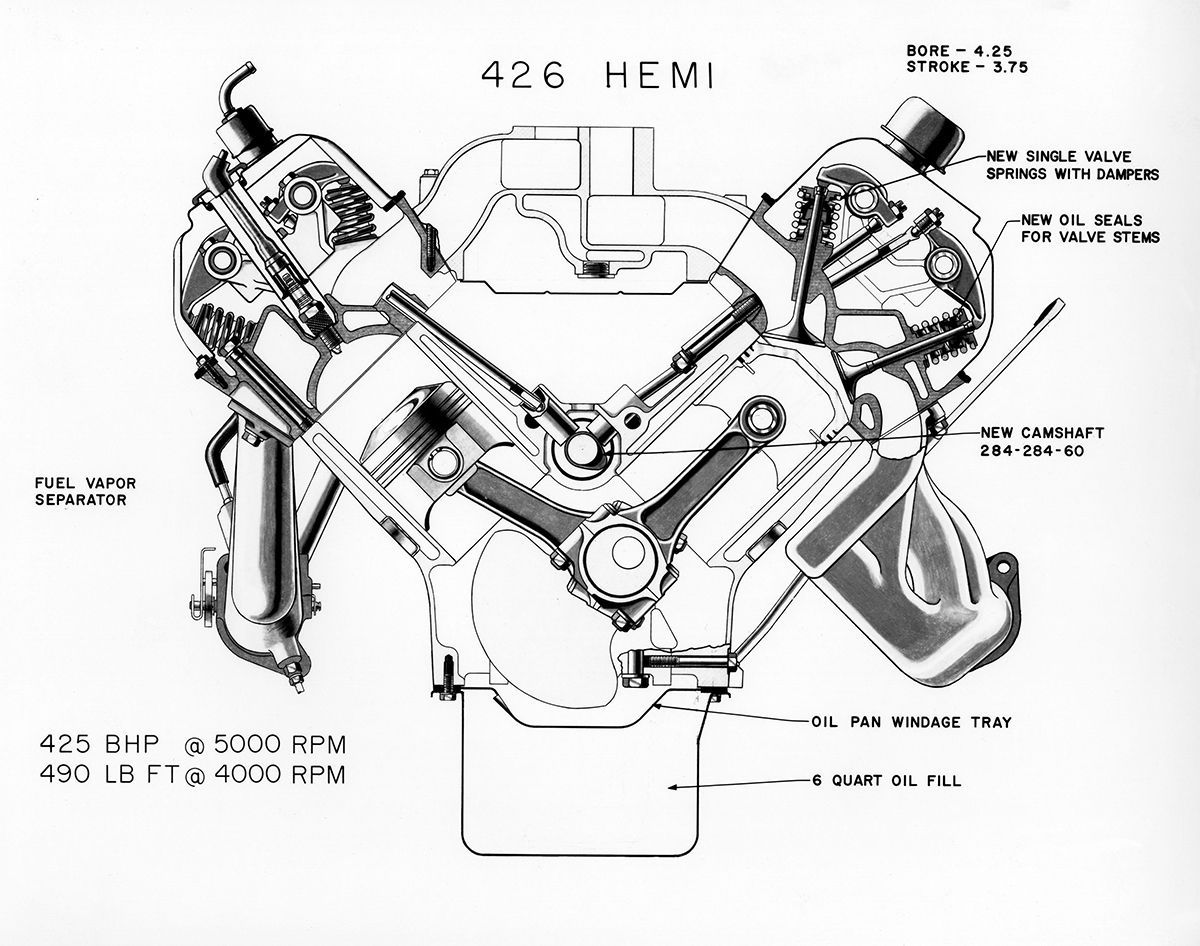

Интересное решение данной проблемы было найдено на американских моторах семейства HEMI фирмы Chrysler, в которых была применена полусферическая камера сгорания с плавно подведёнными к ней по радиусам полусферы впускными и выпускными каналами и двумя рядами клапанов, приводимых в движение через расположенные в два ряда в виде буквы V штанги толкателей:

Решение красивое с инженерной точки зрения, но не то чтобы особо практичное. При штанговом приводе клапанов такая конструкция получается громоздкой и достаточно сложной, а также не очень удобной в обслуживании — например, свечи у HEMI находились на дне глубоких колодцев, и извлекались с элементами акробатики. Но зато с несколько лучшими характеристиками по сравнению со стандартной конструкцией V8 с клиновыми камерами сгорания, что в особенности было актуально для более форсированных вариантов (вроде показанного на картинке 426 HEMI, использовавшегося на многих «маслкарах»).

Решение красивое с инженерной точки зрения, но не то чтобы особо практичное. При штанговом приводе клапанов такая конструкция получается громоздкой и достаточно сложной, а также не очень удобной в обслуживании — например, свечи у HEMI находились на дне глубоких колодцев, и извлекались с элементами акробатики. Но зато с несколько лучшими характеристиками по сравнению со стандартной конструкцией V8 с клиновыми камерами сгорания, что в особенности было актуально для более форсированных вариантов (вроде показанного на картинке 426 HEMI, использовавшегося на многих «маслкарах»).

Однако, даже фирма Chrysler считала эти двигатели излишне дорогими и нетехнологичными, ввиду чего ставила их только на сравнительно дорогие и/или «перформансные» машины, а впоследствии и вовсе перестала использовать их на рядовых автомобилях. Тот же 426-й HEMI был настолько дорог (~$800 в 1967 году, или примерно четверть от стоимости всего автомобиля), что даже на полноценных «маслкарах» он встречался не так уже часто. А более массовые модели довольствовались упрощёнными моторы семейств Poly и A (с более технологичной в изготовлении полисферической камерой сгорания, у которой только впускные клапана имели улучшенную форму каналов, а также заметно упрощённым ГРМ), либо B / RB (стандартные V8 с обычными клиновыми камерами сгорания). С середины 1960-х исчезли и последние «полисферы», заменённые на смоллблоки семейства LA.

В целом, схема двигателей Chrysler HEMI производит впечатление разработанной с единственной целью — при использовании полусферической камеры сгорания любой ценой сохранить привычное нижнее расположение распределительного вала. В случае V8 альтернативой могли быть только два верхних распредвала, по одному на каждую головку, и очень сложный по меркам тех лет привод ГРМ несколькими цепями — что, видимо, на тот момент не могло даже рассматриваться для массового автомобиля. Однако и сами по себе эти моторы никак нельзя назвать простыми и технологичными. До настоящего времени эта конструкция дожила не ввиду каких-то фундаментальных технических преимуществ, а ввиду того, что сама эта аббревиатура стала известнейшим брендом и выпускать автомобили с двигателями HEMI для «Крайслера» стало своего рода «фишечкой».

Кстати, на ГАЗе для ГАЗ-21 сначала тоже спроектировали мотор с полусферической камерой сгорания и цепным приводом ГРМ, однако в серию этот «советский HEMI» так и не пошёл, а пошёл хорошо известный нам, который изначально предназначался для грузовика ГАЗ-56. Вероятно, это и правильно, поскольку с более сложным мотором явно возникали проблемы в процессе доводки, а большого выигрыша в характеристиках для «гражданской» машины он бы не дал, при более сложной и менее ремонтопригодной конструкции. Аналогичный путь от «полусферы» до классического «клина» проделали и V8 марки ЗИЛ.

Ещё один вариант — наклонить весь двигатель направо, за счёт этого угол, под которым впускные каналы подходят к камере сгорания, становится более острым (так было сделано на нижневальных рядных шестёрках фирмы Chrysler, т.н. Slant Six, а также на четырёхцилиндровом моторе Pontiac Trophy 4). Камера сгорания при этом становится клиновой — и если для V-образных моторов такое решение абсолютно целесообразно из-за общей формы их блока цилиндров, то в рядном моторе приводит, опять же, к заметному росту габаритных размеров и массы агрегата (получается как бы «половина» V-образного мотора с «отпиленным» вторым рядом цилиндров). «Предельный» случай — рядные чётвёрки International-Harvester, у которых головка блока и практически вся начинка от V8.

И хотя теоретически идея четырёхцилиндровой «половинки» грузового или «чайковского» V8 выглядит в какой-то степени привлекательно, на практике в не особо форсированном серийном варианте каких-то особых преимуществ перед существующими моторами «Волги» она бы не имела — кроме, разве что, меньшей габаритной высоты, что позволило бы немного понизить и сделать более плоским капот.

Если уж и нужно было переходить на более сложную конструкцию — то сразу на верхневальную, как у двигателей «Москвича» и «Жигулей», которая сразу же дала бы существенный рост характеристик двигателя (и такой проект модернизации реально был разработан на УМЗ, но серийной реализации, увы, так и не получил).

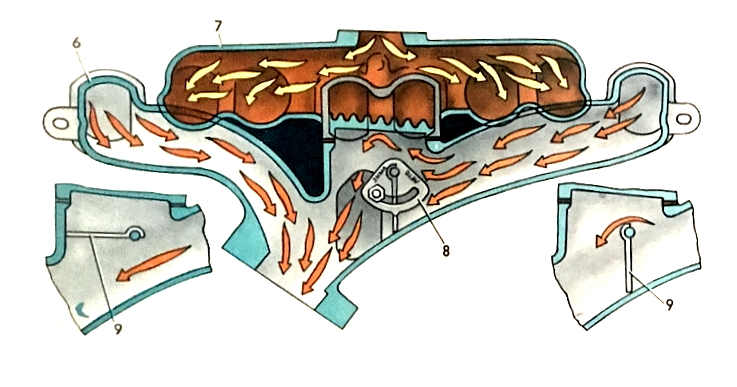

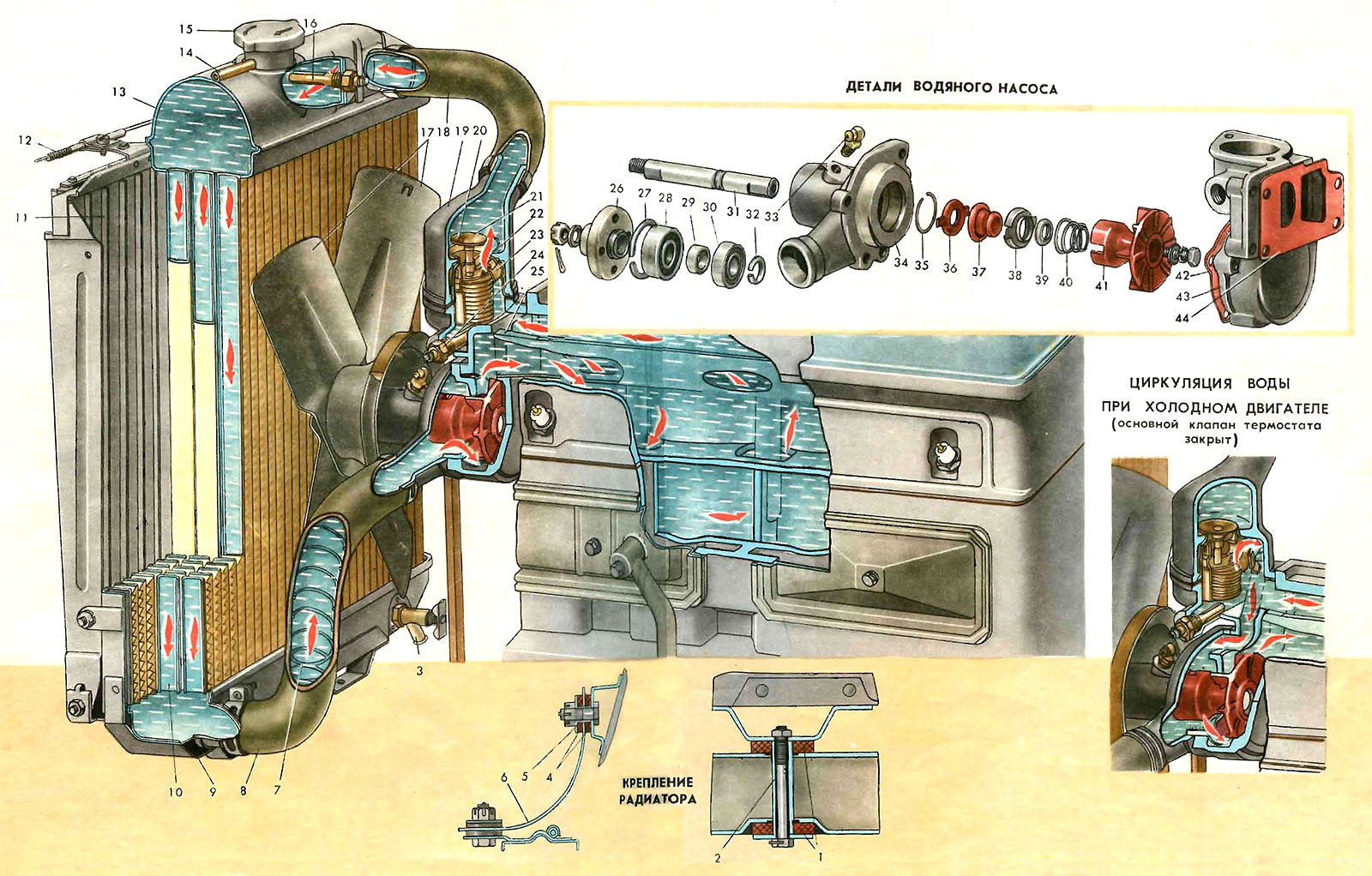

Справа на ГБЦ расположены один над другим алюминиевый впускной коллектор (по заводской терминологии — впускная труба) и состоящий из двух частей чугунный выпускной коллектор. Соответственно, направление движения рабочей смеси в двигателе — петлеобразное (reverse-flow). Это улучшает очистку цилиндров от выхлопных газов, что особенно актуально для низкооборотных малофорсированных моторов, а также улучшает холодный пуск за счёт подогрева выпускным коллектором поступающего в двигатель воздуха.

У 21А-образных моторов все окна головки расположены на одном уровне, а выпускной коллектор в виде двух изогнутых «рогов» проходит над впускным, обхватывая его сверху:

У более поздних двигателей впускные окна головки расположены выше выпускных, что позволяет увеличить их проходное сечение, выпускной коллектор также размещён под впускным:

Расположение коллекторов с одной стороны двигателя позволило организовать газовый подогрев рабочей смеси. Впускной и выпускной трубопроводы контактируют друг с другом через оребрённую металлическую пластину, так что выпускной коллектор подогревает впуск, улучшая испарение топлива и смесеобразование, что особенно актуально при холодном запуске двигателя — благодаря подогреву от выхлопных газов впускной трубопровод двигателя быстро прогревается, способствуя более стабильной и равномерной работе двигателя при прогреве (по сравнению с более «медленным» и инерционным подогревом охлаждающей жидкостью, как, например, у автомобилей ВАЗ; но и остывает быстрее).

Тем не менее, подогрев впускного трубопровода выхлопными газами имел и недостаток в виде несколько сниженной термодинамическая эффективность двигателя из-за более высокой температуры воздуха на впуске (что для низкооборотного малофорсированного мотора было не особо актуально).

Кроме того, в жаркую погоду поступающий в цилиндры воздух мог перегреваться, что, в частности, обуславливало затруднённый пуск горячего двигателя, а в особо запущенных случаях — даже закипание бензина в поплавковой камере карбюратора. В этом случае пустить двигатель быстро удаётся только если открыть дроссельную заслонку и «продуть» цилиндры от лишнего топлива.

Журнал «Автомобильная промышленность», №1 за 1976 год:

В ходе эксплуатации двигателя ЗМЗ-24 выявились случаи затрудненного пуска горячего двигателя при повышенных температурах окружающего воздуха. Это объяснялось испарением топлива в поплавковой камере карбюратора и бензопроводах, что приводило к чрезмерному обогащению смеси.

Для устранения этого недостатка совместно с Ленинградским карбюраторно-арматурным заводом им. Куйбышева [ЛенКарЗ, ныне ПЕКАР] введено разбалансирование поплавковой камеры карбюратора на режиме пуска через отверстие в штоке ускорительного насоса. В результате разбалансирования поплавковой камеры из нее удаляются пары топлива

Как видно, в поздних вариантах карбюратора К-126Г (примерно с 1976 года выпуска) этот недостаток должен быть устранён за счёт изменения конструкции штока ускорительного насоса, через который осуществлялась «вентиляция» поплавковой камеры от паров бензина. Примерно тогда же появилась «обратка» в бак в магистрали бензонасоса, способствовавшая охлаждению самого насоса и карбюратора.

На карбюраторах К-151В и К-131А для автомобилей УАЗ (причём, как говорят — конкретно в их модификациях для тропического климата) эта проблема была отчасти решена конструктивно за счёт введения клапана разбалансирования поплавковой камеры — механический клапан при закрытой дроссельной заслонке или электромагнитный клапан при выключенном зажигании открывали канал, соединяющий поплавковую камеру с атмосферой или специальным адсорбером, поглощающим пары топлива, что облегчает горячий пуск.

Кстати, данная проблема была характерна не только для отечественных автомобилей.

У мотора 21А управление подогревом смеси во впускном трубопроводе было выполнено автоматическим — биметаллическая пружина на холодном двигателе держала заслонку выпускного коллектора открытой, перепуская часть выхлопных газов к впускному коллектору, а по мере прогрева двигателя — закрывала её, устанавливая минимальный подогрев смеси. На двигателем 24Д автоматику ликвидировали, установив ручной привод заслонки с двумя положениями — зимним и летним, который очень любит обламываться из-за сильной коррозии, которой подвержены все детали выпускной системы. Тем не менее, работоспособность данного узла вполне себе стоит восстановить, поскольку он действительно работает, улучшая пусковые качества двигателя зимой, летом же дополнительный подогрев впускной трубы совершенно ни к чему.

У двигателя 21А впускной коллектор имел прямоугольное сечение каналов; на 24Д появился новый, с более совершенным с точки зрения газодинамики эллиптическим профилем. Соответственно отличается и форма каналов в головке — у 24Д она лучше проработана.

Газораспределительный механизм

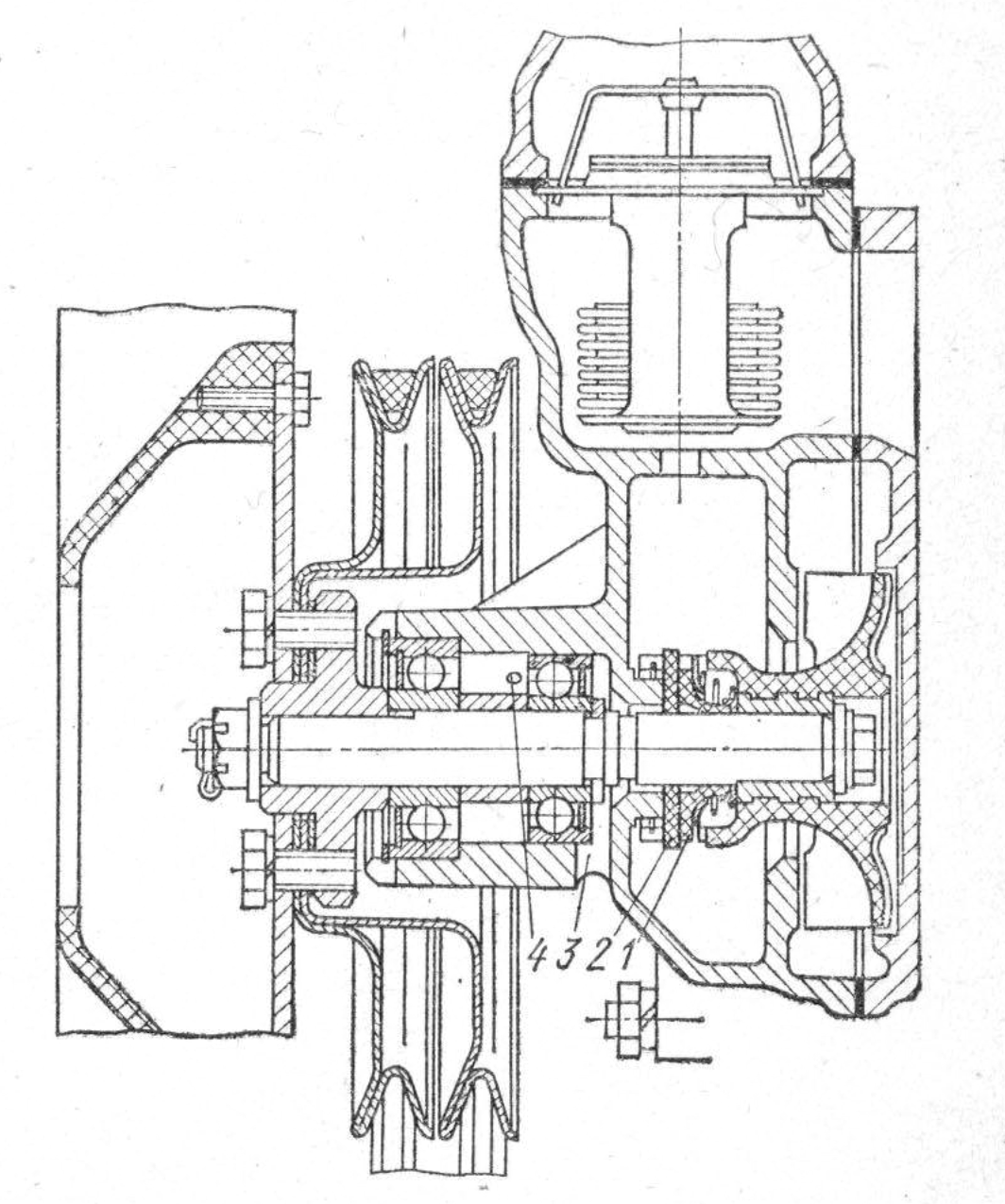

Распределительный вал расположен слева в приливе блока цилиндров, привод осуществляется через малошумную текстолитовую шестерню, находящуюся в зацеплении с шестерней коленчатого вала (если бы стояла стальная — двигатель был бы непереносимо шумным; впоследствии шестерня стала изготавливаться из капролона). Распредвалы у всех моторов данного семейства разные, хотя и взаимозаменяемы по посадочным местам. У распределительного вала мотора 21А высота кулачка равна 36 мм, у 24Д/2401 (24-1006010-04) и 402 (4022.1006015-20) — 41 мм, но профиль кулачков разный. Различается и материал — у 21А и 24Д/2401 распредвал кованый стальной, а у более поздних моторов встречаются валы из высокопрочного чугуна. У всех моторов семейства, кроме 402, постель распредвала имеет сменные втулки из стальной ленты, залитой баббитом. У 402 постель просто развёрнута в теле блока (при ремонте также втулится). Интересно, что диаметр всех шеек распредвала разный — уменьшается от первой до пятой с 52 до 48 мм, с шагом 1 мм. Это сделано для удобства обработки постели (для этого нужен специнструмент — ступенчатая развёртка постели распредвала).

Кулачки распредвала через короткие толкатели («стаканчики») приводят в действие дюралевые штанги (5), передающие усилие на коромысла (3), которые качаются на установленной на головке блока общей оси (конструкция, характерная в большей степени для моторов европейской школы, у американских двигателей обычно каждое коромысло установлено на отдельном пальце, что дешевле и проще, но уступает по надёжности схеме с коромыслами на общей оси). Длина штанг — 283 мм на двигателе 24Д (под АИ-92), 287 мм на 2401 (А-76) и на 21А (284,5 мм на экспортных вариантах со степенью сжатия 7,15 и 7,65).

Клапана (6) расположены в головке вертикально в ряд. Диаметр их по тарелке: у 21А впускной — 44 мм, выпускной — 36 мм; у 24Д и 2401 впускной — 47 мм, выпускной — 36 мм; у 402 впускной — 47 мм, выпускной — 39 мм. Диаметр стержней клапанов одинаков у всех моторов семейства — 9 мм.

На моторах 21А и ранних выпусках 24 маслоотражательные колпачки (в обиходе называемые грибками или зонтиками) были только на впускных клапанах, они устанавливались именно на сами клапана (на их стержнях для них были специальные проточки). Позднее появились более сложные и совершенные маслосъёмные колпачки сальникового типа (с пружинкой, 1 на рисунке), которые устанавливались на направляющие втулки клапанов, но всё ещё только впускных клапанов. У 402-го двигателя они стоят уже на всех клапанах.

Кроме того, на 402 появились сдвоенные клапанные пружины, которые были призваны повысить надёжность узла — при разрушении внешней пружины внутренняя удерживала клапан на месте, предотвращая дальнейшее повреждение мотора, а по другой версии — предотвратить вхождение в резонанс одинарной пружины за счёт наличия внутри неё второй пружины с другой частотой резонанса.

Такова названая заводом официальная причина, неофициальная же — в том, что в своё время смежники ГАЗа просадили качество одинарных пружин, отчего они и стали ломаться, так что потребовалась их замена на двойные. В любом случае стоит отметить, что клапанные пружины на этих моторах и изначально-то обычно слишком слабы (видимо, завод таким образом пытался предупредить повышенный износ распредвала и передаточных звеньев ГРМ при недостаточной подаче масла или его низком качестве, снизив усилия в зоне их контакта; кстати, если пружины планируется заменить на более сильные в порядке тюнинга — в двигатель станет обязательно лить только хорошее масло, имеющее высокие противоизносные характеристики — с соответствующими изменениями во всех остальных системах — уплотнениях, фильтрации масла и т.д.), а в процессе эксплуатации ещё и садятся, что ощутимо сказывается на мощности и приемистости.

Также у оси коромысел ЗМЗ-402 появились две дополнительные стойки по краям (24-1007107), положительно сказавшиеся на жёсткости конструкции.

У форкамерного двигателя 4022 полностью своя головка блока, с тремя клапанами на цилиндр (всего 12 клапанов): помимо двух обычных, впускного и выпускного, в ней имеются дополнительные клапана, через которые обогащённая смесь из третьей камеры карбюратора подаётся в форкамеры камер сгорания, вырывающийся из которых факел горячих газов осуществляет воспламенение основного заряда обеднённой горючей смеси. Привод этих дополнительных клапанов осуществляется от коромысел впускных (см. рисунок).

У форкамерного двигателя 4022 полностью своя головка блока, с тремя клапанами на цилиндр (всего 12 клапанов): помимо двух обычных, впускного и выпускного, в ней имеются дополнительные клапана, через которые обогащённая смесь из третьей камеры карбюратора подаётся в форкамеры камер сгорания, вырывающийся из которых факел горячих газов осуществляет воспламенение основного заряда обеднённой горючей смеси. Привод этих дополнительных клапанов осуществляется от коромысел впускных (см. рисунок).

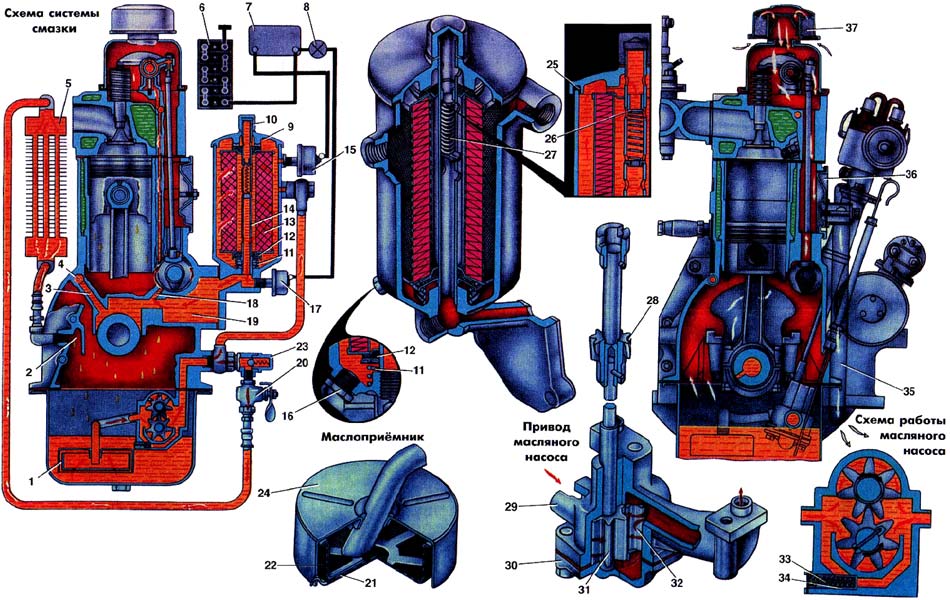

Система смазки и фильтрация масла

Смазка двигателя осуществляется под давлением, создаваемым расположенным в картере шестерёнчатым насосом, который имеет общий с прерывателем-распределителем системы зажигания привод от распределительного вала через шестерню. Масло подаётся под давлением к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительного вала, упорным подшипникам коленчатого и распределительного валов, втулкам коромысел и верхним наконечникам штанг толкателей. Пара «цилиндр-поршень» смазывается разбрызгиванием через отверстия в шатунах, а кулачки распредвала — маслом, стекающим из головки вниз по штангам и собирающимся внутри толкателей, через отверстия в стенках которых оно изливается на кулачки. Это общие моменты, теперь — немного об отличиях.

У двигателя 21А масло забирается из картера установленным на масляном насосе плавающим маслоприёмником в виде полого поплавка с фильтрующей сеткой, плавающего на поверхности масла и обеспечивающего его поступление в двигатель преимущественно из верхних и средних слоёв, содержащих меньше загрязнений (которые под действием силы тяжести опускаются на дно картера). Из насоса масло подаётся сначала в фильтр грубой очистки (ФГО), на тот случай, если насос всё же «хапнул» из картера что-то «не то», а из него — в расположенную внутри блока цилиндров продольно справа главную масляную магистраль. Через неё масло распределялось по всем смазываемым под давлением парам трения.

У двигателя 21А масло забирается из картера установленным на масляном насосе плавающим маслоприёмником в виде полого поплавка с фильтрующей сеткой, плавающего на поверхности масла и обеспечивающего его поступление в двигатель преимущественно из верхних и средних слоёв, содержащих меньше загрязнений (которые под действием силы тяжести опускаются на дно картера). Из насоса масло подаётся сначала в фильтр грубой очистки (ФГО), на тот случай, если насос всё же «хапнул» из картера что-то «не то», а из него — в расположенную внутри блока цилиндров продольно справа главную масляную магистраль. Через неё масло распределялось по всем смазываемым под давлением парам трения.

Фильтрация масла была двухступенчатой: всё масло, проходящее через систему, попадало только в фильтр грубой очистки с металлическими пластинами, а фильтр тонкой очистки со сменным картонным элементом был подключён параллельно масляной магистрали, так, что через него при каждом обороте проходило лишь сравнительно немного масла; видимо, конструкторы опасались, что при определённых условиях масляный нанос не сможет «продавить» через картонный фильтр тогдашние масла с их низкими эксплуатационными качествами из-за большого внутреннего сопротивления и в двигателе возникнет масляное голодание, что куда опаснее плохой очистки масла. Кроме того, фильтр тонкой очистки имел очень большое внутреннее сопротивление, а из-за этого — низкую производительность, что не позволяло прогонять через него всё масло, проходящее через насос.

При такой системе фильтрации в масле достаточно быстро накапливались загрязняющие частицы — фильтр грубой очистки задерживал лишь самые крупные из них, а неполнопоточный фильтр тонкой очистки лишь замедлял процесс накопления загрязнений, а не предотвращал его. Это и предопределяло очень небольшой интервал между заменами масла — всего 2...3 тыс. км. Иногда масло темнело и раньше, что говорило о том, что фильтр тонкой очистки забился и перестал фильтровать вообще — в этом случае ставили новый фильтр без замены масла, и если масло ещё не достигало к этому времени предельного состояния — оно со временем очищалось, снова становясь светлым. Разумеется, такие чудеса были возможны только со старинными маслами (Автол, Индустриальное-50), которые не содержали присадок и по сути представляли собой обыкновенные средневязкие машинные масла, аналогичные использовавшимся для смазки станков и прочего промышленного оборудования.

С современными моторными маслами, содержащими диспергирующие и моющие присадки, такая система вообще нормально не работает — фильтр грубой очистки просто перестаёт что либо отфильтровывать, а фильтр тонкой очистки — быстро забивается, так что масло начинает идти в обход него практически без очистки. Именно поэтому от неё быстро отказались — уже на ближайшем потомке 21А из Ульяновска, УМЗ-451 1972 года, появился ВАЗ-овский полнопоточный масляный фильтр. Создатели же мотора 24Д пошли своим путём.

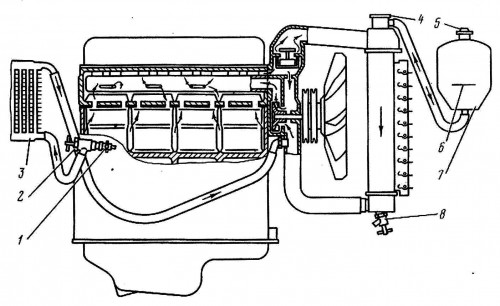

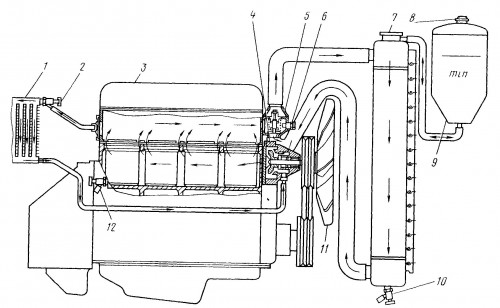

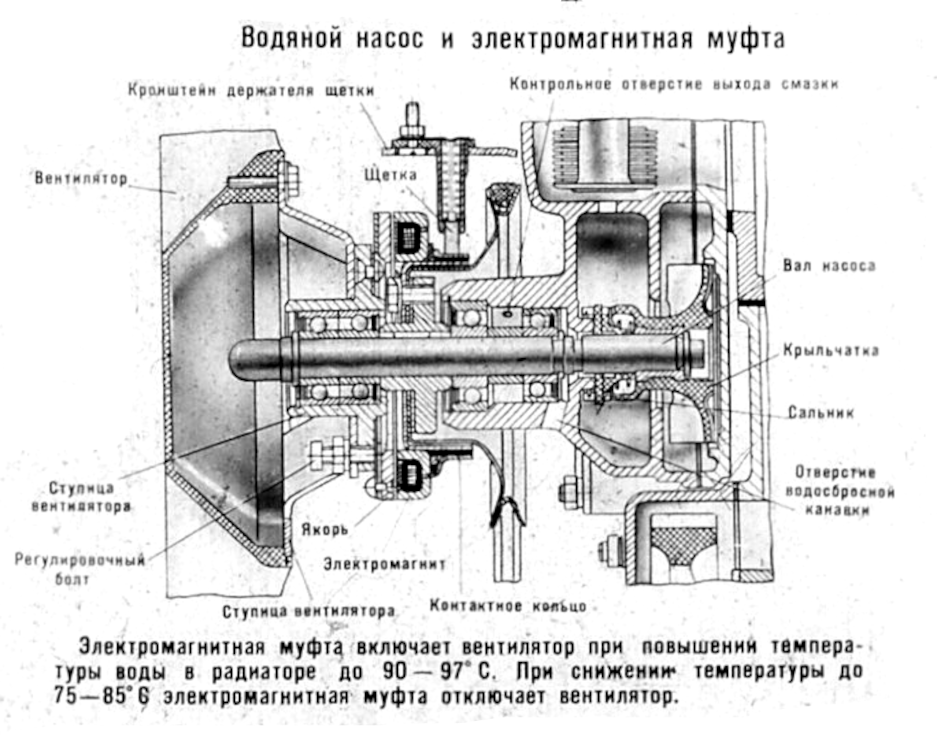

У 24Д и 402 маслоприёмник неподвижный, а масло из насоса подаётся частично в фильтр и далее по двигателю, а частично (при открытом кране) в маслорадиатор, проходя через который оно охлаждается и затем сливается обратно в картер.

У 24Д и 402 маслоприёмник неподвижный, а масло из насоса подаётся частично в фильтр и далее по двигателю, а частично (при открытом кране) в маслорадиатор, проходя через который оно охлаждается и затем сливается обратно в картер.

Фильтрация масла в этих моторах полнопоточная — всё масло в системе при каждом обороте проходит через фильтр тонкой очистки со сменным бумажным элементом, за исключением режима прогрева, когда густое холодное масло направляется в обход фильтра за счёт перепускного клапана.

Ещё одно отличие — в приводе масляного насоса: у 21А и УАЗ-ов промежуточный валик, передающий вращение от распредвала на масляный насос, соединяется с валом масляного насоса через соединение типа «шип-паз», а у 24 и далее — через простой шестигранник (8 на чертеже). УАЗ-овцы утверждают, что шестигранник этот иногда срезает — впрочем, для этого, видимо, необходим брак самого валика.

Видимо, источник данного мифа таков («Автомобильная промышленнось», №1 за 1976 год, написано по материалам завода за 1971-73 годы):

При эксплуатации двигателя были случаи смятия граней валика привода масляного насоса. В настоящее время валик изготовляется из стали 40Х (вместо стали 40) с твердостью его рабочих поверхностей HRC 40—50 (вместо HRC 32—40). Кроме того, увеличена длина валика. Эти меры исключили случаи смятия граней валика привода масляного насоса.

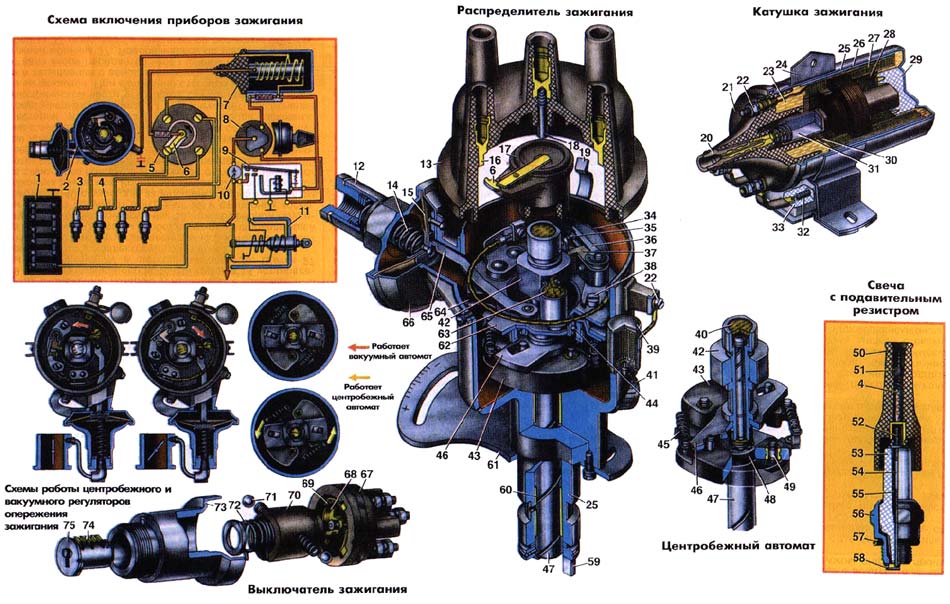

Как видно, не позднее 1973 года конструкция и технология производства валика привода масляного насоса были изменены, что по идее должно было прекратить поломки данного узла. Во всяком случае, впоследствии упоминания о таком дефекте из литературы исчезают.