В этой статье я постараюсь по возможности кратко рассмотреть вопрос о смазывании различных узлов и агрегатов «Волги» ГАЗ-24, для которых оно в соответствии с Руководством по эксплуатации осуществляется путём закладывания в них пластичных смазок. Основной угол зрения, под которым будет рассматриваться предмет данной статьи — это вопрос о том, являются ли смазочные материалы, указанные в составленном в 60-х — 70-х годах прошлого века Руководстве по эксплуатации, актуальными по состоянию на настоящее время, и если нет — то как и чем их можно заменить.

В первую очередь хочется отметить, что автор данных строк ни в коей мере не является специалистом в области смазочных материалов — так же, как и приведённые на этом сайте статьи про моторное масло, данный текст представляет собой не более, чем любительский обзор, составленный на основе личного опыта и находящихся в свободном доступе источников информации.

Также могу порекомендовать данное видео.

Оглавление

Что такое смазка ?

В данном тексте понятие «смазка» используется в своём историческом значении, т.е. в качестве синонима технического термина «пластичный смазочный материал» (ПСМ).

Начиная с 1970-х годов в официальной технической терминологии понятие «смазка» стало означать «действие смазочного материала» (вне зависимости от его типа — жидкий, пластичный, твёрдый, газообразный и т.п.), а «смазывание» — «подведение смазочного материала к поверхностям трения».

Тем не менее, использование краткой формы «смазка» вместо словосочетания ПСМ «временно» допускалось советским ГОСТом (с продлением срока в каждом новом издании соответствующего документа), включая и ныне действующий ГОСТ 27674-88, и фактически в большинстве случаев даже в технической литературе использовалось именно такое словоупотребление.

Любую смазку получают добавлением к жидкому маслу (в данном случае оно именуется «дисперсионной средой») загустителя (который при этом становится «дисперсионной фазой») — вещества, способного образовывать жёсткий «каркас», который обладаетс свойством удерживать масло внутри себя. В популярной литературе пластичную смазку очень часто уподобляют губке, поры которой заполнены жидким маслом. Научным языком это называется «коллоидной системой».

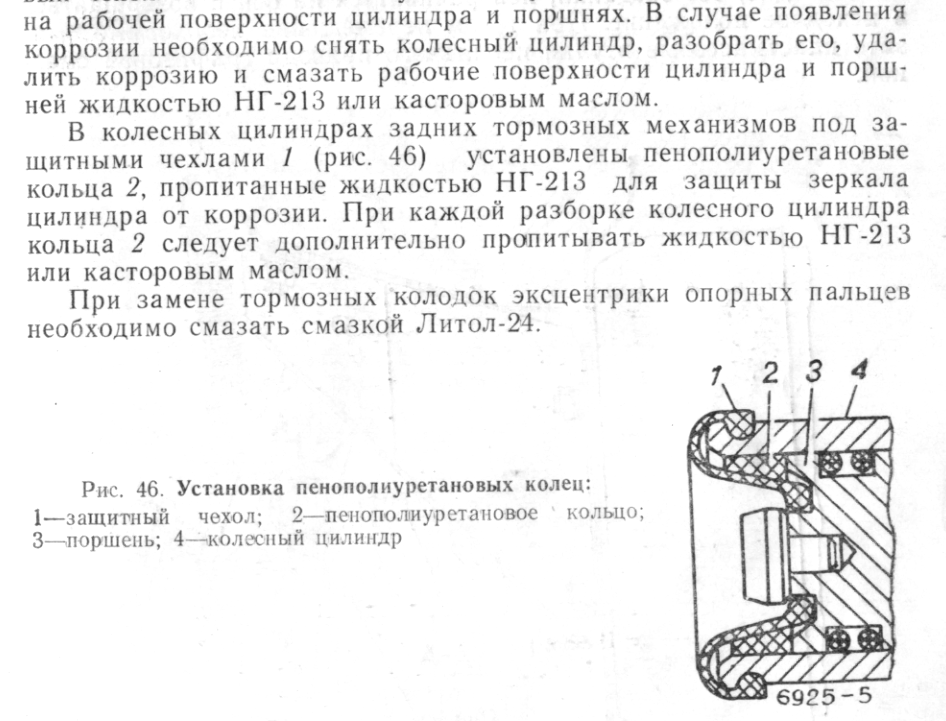

Микроструктура различных типов смазок — та самая «губка» загустителя с порами, заполненными маслом. Фото из: G. Gow, Chemistry and Technology of Lubricants.

Благодаря наличию «каркаса» смазка при нормальных условиях ведёт себя как твёрдое тело, она может удерживаться на поверхностях деталей и не вытекает, за счёт чего её нет необходимости постоянно подавать в пару трения, в отличие от жидкого масла — это позволяет резко упростить процесс смазывания, сведя его к закладыванию смазки непосредственно в узел.

Когда при взаимном перемещении деталей контактное напряжение в паре трения превышает определённый предел, называемый пределом прочности на сдвиг, каркас «ломается» на молекулярном уровне, смазка начинает вести себя как жидкость и течёт, осуществляя смазывание за счёт образования между поверхностями деталей разделяющего их адсорбционного слоя. Благодаря этому удаётся резко сократить износ и снизить трение в узле.

Стоит напряжению исчезнуть — смазка перестаёт течь и вновь становится твёрдым телом (так называемое «тиксотропное восстановление»). Благодаря этому она и обладает свойством удерживаться в узле, поскольку, оказываясь выдавлена за пределы собственно зоны трения с высокими контактными напряжениями (пятна контакта деталей), она сразу же перестаёт течь и твердеет (хотя некоторая часть смазки при этом всё же теряется, вследствие чего происходит постепенное расходование смазки).

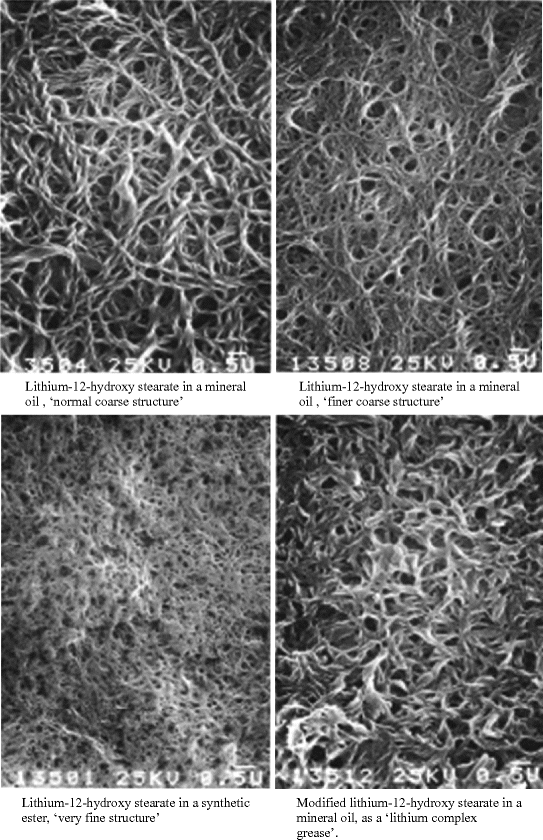

Как уже упоминалось, любая смазка получается путём загущения жидкого масла тем или иным загустителем. Само базовое масло может также содержать в своём составе различные присадки, аналогично моторному маслу (противоокислительные, противозадирные, противоизносные и т.п.). Главное, что здесь нужно запомнить — это то, что работает в смазке (осуществляет смазывание) в основном именно масло, то есть, его характеристики — очень и очень важны для свойств смазки в целом.

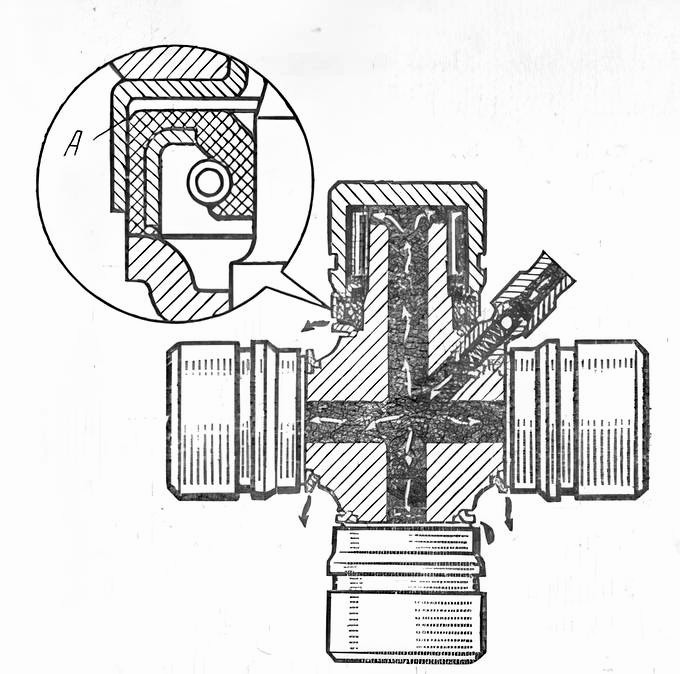

Кроме того, в некоторых смазках могут содержаться твёрдые наполнители (твёрдые смазочные материалы), как правило — модификаторы трения коллоидный графит, мелкодисперсный политетрафторэтилен (PTFE / фторопласт / тефлон) или дисульфид молибдена (MoS2). Они начинают работать тогда, когда свойств самого базового масла уже не хватает для предотвращения прямого контакта между поверхностями трения. Роль их второстепенна, но для некоторых узлов (например, шарниров трансмиссии определённой конструкции) очень важна.

Из них, дисульфид молибдена обладает интересным свойством — его чешуйки при высоких, особенно ударных, нагрузках под воздействием температуры и давления в месте контакта двух деталей образуют на поверхности металла стойкий плакирующий слой, уменьшающий трение и обеспечивающий дополнительную защиту от задира. Благодаря этому это великолепная смазка для сравнительно грубых пар трения «металл по металлу». А вот для пластиковых узлов MoS2, наоборот, бесполезен, а то и вреден, так как для менее твёрдой, чем металл, пластмассы может работать как абразив (в смазках для пластика обычно в аналогичной роли применяется тефлон).

Кстати, существует старая пугалка про то, что, якобы, дисульфид молибдена при малейшем (!) контакте с кислородом воздуха превращается в абразив, и потому, якобы, неприменим в открытых, не герметичных, узлах. Это полный бред, поскольку даже в теории чтобы такая реакция шла с заметной невооружённым глазом интенсивностью, нужны температуры в сотни градусов. Взяться им в нормально работающих узлах автомобиля решительно неоткуда.

Смазки с твёрдыми наполнителями как правило недопустимо использовать в подшипниках качения (типичных для автотранспорта размеров, включая шариковые, роликовые и тем более игольчатые). Правда, это, видимо, не относится к растворимым в масле органическим молибден-содержащим соединениям, которые не следует путать с нерастворимыми твёрдыми наполнителями. Такие смазки предназначены для относительно грубых узлов и механизмов, в которых присутствуют серьёзные, а часто ещё и ударные, нагрузки; они используются в подшипниках скольжения (втулках), шлицевых соединениях карданов, шарнирах подвески, шестерёнчатых передачах с металлическими шестернями и ряде специфических конструкций шарниров равных угловых скоростей (именно поэтому у нас смазки подобного типа часто так и называют — ШРУС, по названию старой советской смазки ШРУС-4 для шариковых шарниров равных угловых скоростей типа «Рцеппа»).

К сожалению, любая смазка имеет свой срок службы, после которого она теряет свои свойства и должна быть заменена. Причём это касается в первую очередь именно смазки, находящейся «в работе»: при нахождении смазки в герметично закупоренной таре с соблюдением условий хранения этот срок может быть очень длительным (чуть ли не десятки лет). В большинстве случаев к выходу заложенной в узел смазки из строя приводят её нагрев в процессе работы, который значительно ускоряет скорость её разложения, окисление кислородом воздуха (также резко ускоряющееся при нагреве) или попадание воды и грязи.

Большая часть смазываемых пластичными смазками узлов автомобиля подвержена воздействию одного или нескольких из этих факторов, из-за чего заложить в них смазку «раз и навсегда» невозможно. В теории, в герметизированных узлах, не испытывающих заметного нагрева, вроде шаровых шарниров подвески и рулевого управления, смазка должна работать очень долго, но на практике герметичность их весьма условна, и по мере износа пыльника вода и грязь всё же попадают внутрь шарнира. С другой стороны — подшипники генератора, к примеру, достаточно хорошо защищены от попадания жидкой воды, но в процессе работы испытывают постоянный нагрев (как непосредственно от трения при работе, так и из-за нахождения в разогретом моторном отсеке).

Вся история смазок — это история внедрения в эксплуатацию смазочных материалов со всё более высокой стойкостью к перечисленным выше факторам, а также более удобных и практичных в эксплуатации (в частности — в зимних условиях).

Со временем достижения химии смазочных материалов позволили придти к смазыванию многих узлов автомобиля на весь срок их службы на предприятии-изготовителе, т.е. смазка заменяется только вместе с самим узлом, который ко времени её выхода из строя также изнашивается в достаточной степени для того, чтобы оправдать его замену на новый.

В современных условиях это зачастую и удобнее, и экономически целесообразнее, особенно с учётом того, что неправильное смазывание конечным пользователем и сопутствующие ошибки при обслуживании (неподходящий сорт смазки, избыточное её количество, досмазывание смазкой, несовместимой с уже заложенной в узел, попадание со смазкой загрязнений, повреждение деталей и в частности — уплотнений, нарушение регулировки узла при сборке, и т.п.) являются одной из основных причин преждевременного выхода смазываемых пластичными смазками деталей и узлов из строя.

Так что на практике во многих случаях, как это ни парадоксально, отказ от кустарного пересмазывания позволяет именно увеличить средний ресурс узла, а не снизить (каноническим примером тут являются ступичные подшипники). Но мы с вами попытаемся смазывать всё грамотно ) и только если не будет получаться — обращаться к покупным изделиям с уже заложенной в них нужной нам смазкой.

Свойства смазок

Очевидно, что, зная тип и вязкость использованного в качестве дисперсионной среды масла, состав пакета присадок, вид загустителя и ассортимент содержащихся в смазке твёрдых наполнителей, можно в полной мере охарактеризовать её свойства.

Наиболее важен тип загустителя — он определяет липкость (адгезию, способность удерживаться на смазываемой поверхности) смазки, её стойкость к высоким температурам, водостойкость, механическую стабильность, совместимость с различными пластиками и эластомерами, а также многие другие основные характеристики. Консистенция смазки определяется количеством загустителя. Базовое масло определяет свойства смазки в отношении морозостойкости и смазывающей способности (чем выше вязкость базового масла — тем выше способность смазки противостоять нагрузкам в паре трения, но и тем ниже скорость взаимного перемещения деталей узла, в котором она может быть применена), а добавление присадок и твёрдых наполнителей придаёт смазке специальные свойства.

Самые старые и примитивные загустители — это мыла, металлические соли жирных кислот (дальние родственники хозяйственного мыла, основа которого — натриевые соли жирных кислот).

Например, в течение десятков лет бывший в СССР основной автотракторной смазкой солидол (тавот) — это минеральное масло без присадок, загущенное гидратированным (т.е. содержащим в своём составе химически связанную воду, являющуюся стабилизатором структуры смазки) кальциевым мылом, которое изначально получали из растительных жиров и гашёной извести (гидроксида кальция). Подобные солидолу смазки на кальциевом мыле обладают хорошей водостойкостью и адгезией (липкостью), но сравнительно низкими низкотемпературными и высокотемпературными свойствам — они застывают уже при -20 °С и необратимо распадаются уже при 80 °С, а течь начинают ещё раньше, примерно при 65...70 °С. Происходит это из-за снижения концентрации стабилизующей структуру смазки воды ниже 0,5%. Кроме того, солидолы имели низкую механическую стабильность: при шприцевании ими узла они теряли свою консистенцию («разжижались») и некоторое время продолжали течь, вследствие чего плохо удерживались в шарнире, а со временем, наоборот, набирали избыточную прочность (были склонны к тиксотропному упрочнению).

Из-за этих особенностей со временем использование солидолов и других кальциевых смазок, несмотря на их дешевизну и отработанную технологию производства, значительно сократилось в пользу других, более совершенных смазочных материалов. Тем не менее, им до сих пор нет равных по соотношению «цена-эффективность» в случае, если требуется водостойкая смазка без каких либо особых требований по температурному диапазону и частоте замены — например, в малонагруженных шарнирах, открытых цепных передачах и тихоходных шестерёнчатых редукторах работающей под открытым небом сельскохозяйственной техники, которые нет проблемы при случае «подмазать» прямо в ходе работы оборудования. А также — в качестве дешёвой консервационной смазки для хранения металлических деталей в условиях сырости (однако их существенный минус с этой точки зрения — невозможность расплавления для заливки или покрытия деталей методом окунания, поскольку смазка при этом разрушается).

Впрочем, не только. Примером современного продукта типа солидола является, к примеру, смазка Motul Nautic Grease — на синтетическом (ну, как минимум частично) базовом масле и кальциевом мыле. Для неё заявляются очень хороший как для солидола температурный диапазон (-30...+120 °С), абсолютная водостойкость, великолепная адгезия и удержание смазки даже в узле, погружённом во время работы в морскую воду. В автомобиле применить её особо некуда (разве что в открытых шарнирах подвески совсем старых машин, не имеющих пыльников), но у любителей водномоторной техники смазка такого типа пользуется популярностью. Осторожно — очень, ОЧЕНЬ сильно красит, и очень плохо отмывается...

Примерно в те же времена, когда основными смазками в автомобильной отрасли были солидолы, в качестве более высокотемпературных смазочных материалов использовались натриевые смазки — так называемые консталины. Эти смазки начинали течь лишь при 130...150 °С, за счёт чего могли использоваться, к примеру, в ступичных узлах, но не обладали водостойкостью — растворялись водой, из-за чего не могли полноценно заменить солидолы во многих областях применения.

В своё время (1940-е — 1950-е годы) в ходу был большой ассортимент самых разнообразных узкоспециализированных смазок на кальциевой, натриевой и смешанной кальциево-натриевой основе, каждая из которых приемлемо выполняла свою работу. Но такое разнообразие смазочных материалов было неудобно для конечного пользователя, а попытки создания на основе этих традиционных на тот момент загустителей универсальной смазки, без значительных оговорок пригодной для всех узлов автомобиля (Униол, УТВ, ЯНЗ-2, и т.п.) успехом не увенчались. Поэтому со временем всех их потеснили универсальные смазки на литиевой основе, вроде нашего Литола-24.

Литол и подобные ему смазки загущены литиевым мылом (стеаратом лития). По сравнению с кальциевыми они обладают несколько худшей водостойкостью при заметно лучших высокотемпературных характеристиках (температура каплепадения до 190...200 °C). В целом, для литиевых смазок характерен достаточно удачный баланс между отдельными характеристиками, что в своё время (в СССР начиная с 1970-х годов) позволило внедрить их в качестве универсальных, заменяющих практически все остальные типы более старых смазок и подходящих для смазывания практически любых узлов автомобиля.

В качестве дешёвых универсальных смазок они и по сей день очень широко распространены в сегменте смазочных материалов, предназначенных для хозяйственно-бытового использования, и вполне применимы для не особо ответственных узлов, в которых отсутствуют высокие нагрузки и температуры, нет попадания воды, а сама смазка сравнительно легко может быть заменена. Это не только наш Литол-24, но и великое множество примерно таких же «литолов» иностранного производства — минеральных смазок на литиевом мыльном загустителе, как правило минимально отличающихся друг от друга по характеристикам, но при этом сильно — цветом красителя и ценой.

Так что смазку надо выбирать по типу, составу и характеристикам из технического паспорта (TDS), а не цвету, цене и крутизне бренда (и да, это в первую очередь камень в огород «секты свидетелей синей смазки»). Если производитель не публикует TDS в открытом доступе, или содержание его крайне куцее и маловразумительное — смазки этого производителя дружно идут лесом.

Именно такие ширпотребные «литолоподобные» смазки как правило используются в рекламно-информационных описаниях более качественных и/или специализированных смазок в качестве

мальчика для битьяпродукта для сравнения. Естественно, все основные характеристики описываемой смазки при таком сравнении оказываются «великолепными» и «превосходными»...

Однако технологии не стоят на месте, и сегодня смазки на литиевом мыльном загустителе уже считаются весьма устаревшими. На сегодняшний день можно даже сказать, что их универсальность означает, что во всех областях своего применения они работают одинаково посредственно. А в некоторых узлах их применение и вовсе является недопустимым.

Современные качественные смазки для бытового применения как правило используют в качестве загустителя комплексные соединения, в которых помимо мыла содержится ещё один элемент — комплексообразователь (как правило, это комплексы типа «мыло — соль»). Например, комплексный литиевый загуститель — он же модифицированный стеарат лития (точнее говоря — комплексные литиевые загустители, так как, в отличие от литиевого мыла, это не конкретное химическое соединение, а целая их группа с различным составом — в зависимости от того, как именно модифицирован в них стеарат лития).

Литий-комплексные смазки при обычных рабочих температурах нагруженных подшипников — примерно до 80...90 градусов — более-менее аналогичны по характеристикам и ресурсу просто качественным литиевым; но по мере дальнейшего роста температуры они получают перед ними большое преимущество за счёт более термостабильного загустителя. Поэтому, например, при температуре узла, стабильно достигающей верхнего предела для литолообразных — 110...120 градусов — их ресурс будет уже намного выше. Если же узел гарантированно не греется выше 80...90 градусов и в целом не работает при повышенных температурах в течение длительного времени — то и особого экономического смысла в использовании таких термостабильных смазок в нём нет, вполне подойдут и аналоги Литола.

Также применяются немыльные органические (например, полимочевина / поликарбамид) и неорганические (бентонитовая глина, силикагель и т.п.) загустители. В частности, полимочевинные смазки имеют очень хорошие высокотемпературные качества, высокие химическую стойкость и продолжительность службы без замены, и если бы не ряд их особенностей, начиная с относительно высокой цены — они вполне могли бы уже сейчас послужить полноценной заменой традиционным смазочным материалам на литиевой основе. Впрочем, в связи с постоянным удорожанием лития в связи с его использованием в аккумуляторах ситуация ещё может измениться; правда, здесь у них тоже есть конууренты — напирмер, смазки на безводном кальциевом загустителе, которым некоторые эксперты также пророчат большое будущее.

Очень важно отметить, что, если смешивание жидких масел одинакового назначения (моторного с моторным, трансмиссионного с трансмиссионным, и т.п.) очень редко приводит к заметным негативным последствиям, то смешивание смазок на основе различных типов загустителя практически всегда приводит к потере ими своих свойств (как правило из-за отделения жидкого масла от загустителя) ! В частности, литиевые смазки (Литол-24 и его многочисленные аналоги) категорически запрещается смешивать со смазками на основе кальциевых (солидолы и многие водостойкие смазки), натриевых (в настоящее время практически не встречаются) и алюминиевых загустителей. Также, смазки на полимочевинном (карбамидном) загустителе несовместимы ни с какими традиционными (литевыми и т.п.).

С другой стороны, важное преимущество литий-комплексных смазок именно в контексте старых автомобилей — пусть и условная, но всё же совместимость с традиционными литиевыми, что позволяет, в частности, шприцевать ими узлы, в которые ранее набивался Литол, а не заменять в них всю смазку с разборкой и промывкой. Это всё равно нежелательно, но во всяком случае серьёзных последствий иметь скорее всего не будет.

Особый класс смазок — углеводородные, получаемые загущением минерального масла твёрдыми углеводородами (парафин, церезин и т.п.). Как правило, они используются в качестве консервационных, так как начинают течь уже при 55...65 °С, чего не хватает для использования, скажем, в подшипниках. Зато они сохраняют свои свойства после расплавления и последующего застывания, что позволяет использовать их для заливания в подлежащую консервации полость, или осуществлять консервацию деталей методом погружения в расплавленную смазку. Примерами таких смазок являются технический вазелин и так называемое «пушечное сало» (консервационные смазки УНЗ и ПВК), широко используемое также и в качестве антикора для кузова.

Несколько подробнее об истории развития загустителей для смазок и их свойствах см. здесь.

Базовое масло в составе смазки может быть минеральным (нефтяным) или синтетическим (полиальфаолефиновым, полиэфирным, и т.п.), а в случае специфических продуктов — также и растительным (касторовым), полигликолевым, полисилоксановым (силиконовым), и т.д.

Как уже упоминалось, в основном его состав определяет температурные характеристики смазки, в частности — её морозостойкость; так, большинство минеральных смазок уже при вполне реальной в Средней полосе России температуре в -30 °С фактически теряет свои рабочие свойства, поскольку содержащееся в них масло перестаёт быть жидким (в качестве приблизительной аналогии представьте себе губку с замёрзшей внутри её пор водой — выдавить из неё ничего не выйдет, как ни старайся). При зимней эксплуатации автомобиля в условиях Крайнего Севера это может иметь большое, а то и решающее, значение при выборе типа смазки.

Высокотемпературные характеристики синтетических смазок зачастую также более высокие, и хотя в автомобиле нет узлов, в которых консистетные смазки работали бы при очень высоких температурах (в таких узлах автомобиля для смазывания обычно используется жидкое масло), способность синтетических смазок длительно работать в условиях относительно высоких температур (при которых срок службы минеральных смазок уже сильно сокращается) с сохранением рабочих свойств представляет определённый интерес. Также синтетические смазки имеют очень высокую химическую стабильность, что позволяет использовать их в узлах, замена смазки в которых в процессе эксплуатации невозможна или крайне нежелательна (в них используются т.н. несменяемые смазки, как правило с добавлением противоокислительных присадок).

Впрочем, как уже упоминалось выше, основные свойства смазки определяются всё же не составом базового масла, а загустителем и присадками / наполнителями. Поэтому за вычетом двух упомянутых выше характеристик само по себе использование синтетического базового масла особых преимуществ смазке не даёт — и уж точно не делает её решением всех проблем. Скорее это достаточно специфические продукты со своим набором плюсов и минусов относительно смазок на минеральной основе, применять которые имеет смысл лишь в строго определённых ситуациях, с учётом технической необходимости и экономической целесообразности.

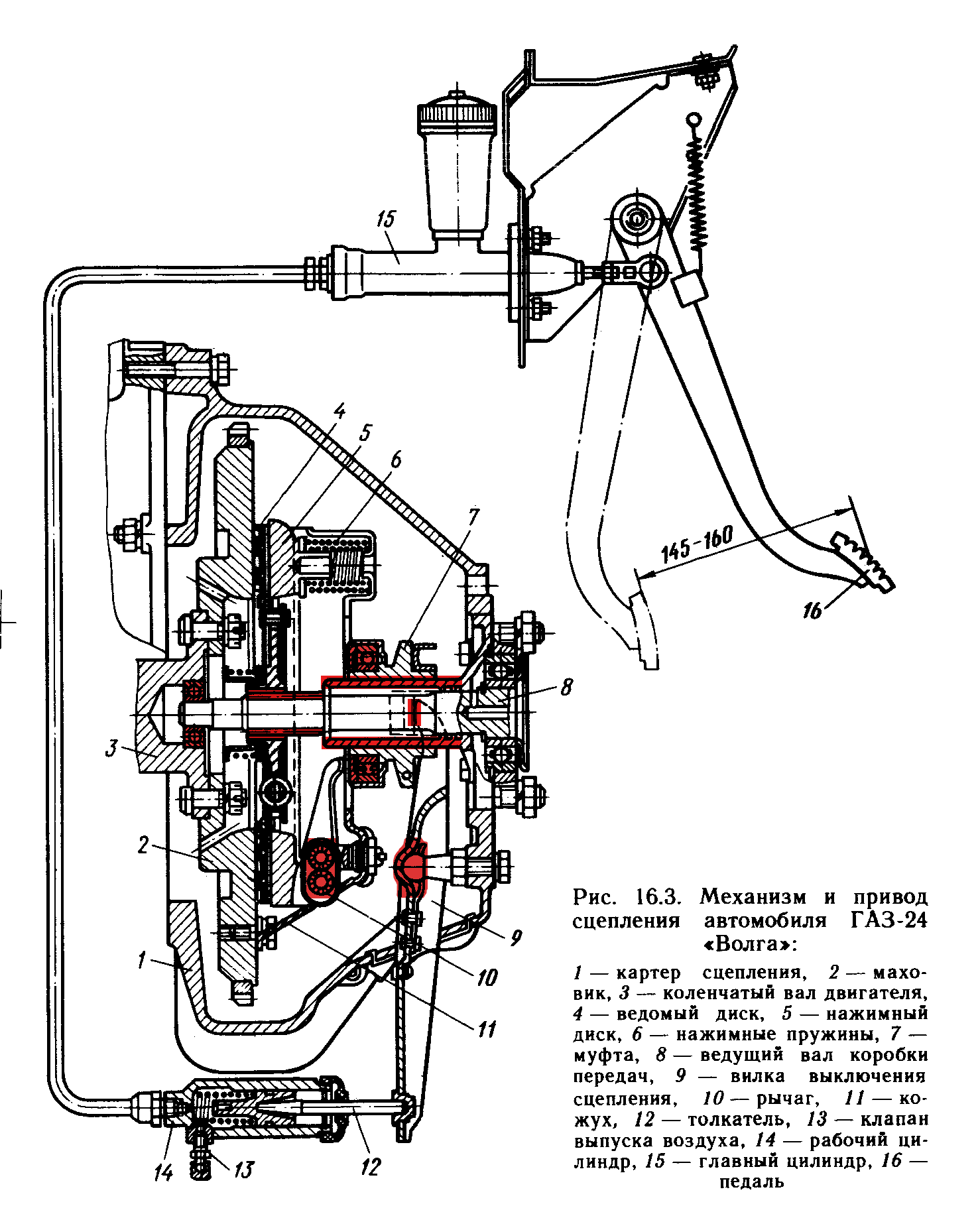

Например, в СССР в выжимных подшипниках сцепления автомобилей ГАЗ и ЗИЛ без маслёнок для пополнения запаса смазки, подшипниках полуосей заднего моста ранней ГАЗ-24 без «штауферов», закрытых подшипниках авиамоторов, а также некоторых изделиях автоматики и телемеханики (например, железнодорожных кодовых путевых трансмиттерах типа КПТ), использовалась специализированная синтетическая смазка ЛЗ-31, которая готовилась на основе сложных эфиров («эстеров») с загустителем стеаратом лития. Она имела очень долгий срок службы при условии герметичности узла и успешно работала до –40...50 °С, но никаких других особо выдающихся свойств не имела, а также была неводостойка.

У смазок на базе полиальфаолефинов (ПАО / PAO) нижняя граница температурного диапазона также очень низкая, но смазывающая способность при той же вязкости ниже, чем у имеющих минеральную основу — что в товарной смазке лишь частично компенсируется «лошадиной дозой» противозадирных и антифрикционных присадок. Кроме того, у них низкая совместимость со многими сортами резины. Поэтому они до сих пор остаются достаточно узкоспециализированными продуктами.

Силиконовые смазки обладают хорошим рабочим температурным диапазоном (что-то вроде –50...+200 °С, при температуре каплепадения до 250 °С) и высокой стабильностью, но низкими противоизносными свойствами, поэтому сколь бы то ни было приемлемые характеристики для пары трения «металл-металл» из них можно «выжать» только за счёт антифрикционных добавок (обычно PTFE) — по этой схеме приготовлены, в частности, некоторые целевые смазки для направляющих суппортов. А вообще, классические силиконовые смазки предназначены для узлов, в которых происходит скольжение пластика или резины по металлу или другому пластику. При использовании в паре трения «металл по металлу» с большими нагрузками они по сути не работают, а в особо запущенных случаях на деталях могут даже возникать задиры, как при трении «на сухую».

Консистентные силиконовые смазки не нужно путать с жидкой «силиконовой смазкой», продающейся во флакончиках и баллонах для обработки уплотнителей дверей и т.п. целей. На самом деле это просто смесь жидких силоксановых (силиконовых) масел, названная «смазкой» сугубо в связи с безграмотностью авторов описания продукта. Настоящей смазкой (масло + загуститель, гелеобразной консистенции) из массово доступных продуктов являются только LiquiMoly Silicon-Fett и подобные.

Ещё одна очень важная характеристика любой смазки — её консистенция («густота»). Наиболее популярна классификация смазок по консистенции (пенетрации), введённая американским Институтом смазок (NLGI, National Lubricating Grease Institute). В ней предусмотрены категории от NLGI 000 (жидкие и полужидкие смазки, в т.ч. для систем централизованной смазки; 000 и 00 — по сути лишь слегка загущенное масло) до NLGI 6 (твёрдые и особо твёрдые смазки для открытых зубчатых передач — не путать с «сухой смазкой», это разные вещи).

Кстати, в этой классификации категории бывают выражены не только целыми числами, но и дробями — можно встретить смазку с классами консистенции типа NLGI 1,5 (например, полужидкая смазка для горной промышленности Chevron Ulti-Plex, допускающая как закладывание в подшипники, так и подачу к узлам через систему централизованной смазки). А вот если категория выражена не десятичной дробью, а обычной — например, NLGI ¾ — то это означает, что данная смазка может заменять смазки с консистенцией как 3, так и 4 единицы.

Такая «загадочная» характеристика смазки, как «пенетрация» («проникновение»), на самом деле является способом измерения её консистенции — по глубине (в сотых долях мм) проникновения уроненного в ведро со смазкой с определённой высоты грузика (пенетратора) в виде конуса определённой массы и формы:

Чем ниже пенетрация — тем меньше углубляется конус и тем более густая у смазки консистенция. Например, если конус проник в смазку на 2,75 мм — её пенетрация будет 275.

В узлах легковых автомобилей применяются практически исключительно смазки консистенции NLGI 2, основное назначение которых — смазывание подшипников. Примерно такую консистенцию (2...3) имели все массовые советские смазки (солидолы, Литол-24, и т.п.) — равно как и практически все предлагаемые на рынке ныне универсальные смазки.

С предыдущей характеристикой не следует путать вязкость использованного при изготовлении смазки базового масла. Если вспомнить нашу аналогию про «губку с маслом» — то консистенция смазки и величина пенетрации характеризуют именно жёсткость самой губки, а вот вязкость — это уже характеристика того масла, которым пропитаны её поры. И да — то, что в составе смазки использовано вязкое базовое масло, совершенно не значит, что сама смазка будет по ощущениям более густой — этот её параметр вы никак не определите «на ощупь», только по характеристикам.

В спецификациях обычно указывается кинематическую вязкость входящего в состав смазки базового масла при 40 °С в сСт (сантистоксах); в отличие от моторного масла, для которого этот параметр приводят как правило для температуры в 100 °С.

Вязкость базового масла, в свою очередь, характеризует толщину слоя образуемого смазкой адсорбционнного слоя, а значит — и её несущую (нагрузочную) способность (load-carrying capacity), то есть то, при какой величине нагрузки смазка (а точнее — входящее в её состав масло) ещё способна обеспечивать нормальное смазывание деталей (разделение их поверхностей под нагрузкой) без возникновения на них задиров и сваривания (заклинивания). Иными словами — от вязкости базового масла зависит применимось смазки в том или ином узле, в зависимости от величины нагрузки и скорости взаимного перемещения деталей.

Например, чем выше скорость вращения подшипника — тем меньшей должна быть вязкость базового масла в составе используемой смазки; но при этом — чем выше нагрузка, тем вязкость базового масла должна быть больше. Иными словами — смазка может быть рассчитана либо на работу подшипника с высокой скоростью при низкой нагрузке; либо на работу с низкой скоростью при очень высокой нагрузке; либо на работу со средними скоростями при средне-высокой нагрузке.

В условиях серьёзного производства при выборе смазки для конкретного подшипника по его максимальному числу рабочих оборотов и геометрическим размерам рассчитывается так называемый скоростной фактор, в зависимости от которого и осуществляется подбор смазки, подходящей по вязкости базового масла и консистенции (подробнее см. здесь).

Автовладельцам же как правило не приходится забивать себе голову такими вопросами, так как в большинстве узлов автомобиля применимы смазки со средним значением вязкости базового масла, рассчитанным на средние значения скорости и нагрузки. В большинстве случаев производители таких универсальных смазок ориентируются на параметры, требуемые для наиболее ответственного из смазываемых консистентной смазкой узлов автомобиля — ступичных подшипников (от 100 до 150...200 сСт). Такие вязкости так и называют: «автомобильные». Иные варианты востребованы в основном в промышленности или каких-то очень специфических узлах, в большинстве случаев не подлежащих смазыванию самим автовладельцем.

Впрочем, есть и исключения: так, в высокооборотные подшипники электрооборудования (например, генератора) и всевозможные натяжные ролики ремней, работающие при сравнительно высоких оборотах, категорически не подходят смазки с высокой кинематической вязкостью. Смазки для подшипников высокооборотных электродвигателей как правило готовятся на маловязком базовом масле с вязкостью 20...40 сСт, для генераторов — на средневязком, от 40 до 60...100 сСт. И при этом имеют более высокий класс по консистенции (или, что то же самое, более низкую пенетрацию) — часто NLGI 3 и выше, чтобы лучше удерживаться в высокоскоростном подшипнике.

И наоборот, ряд узлов шасси с высокими нагрузками при низких скоростях движения деталей может потребовать смазки на более вязком базовом масле (200 сСт и более). К примеру, для высоконагруженных шарниров подвески внедорожной техники используются смазки с вязкостью базового масла 500 сСт и более (но такие смазки обычно плохо ведут себя при низких температурах).

Тесно связан с вязкостью смазки такой её параметр, как усилие сдвига (или прочность при сдвиге) — то, насколько большое сопротивление смазка оказывает свободному движению смазанных ей деталей. Низкое усилие сдвига требуется в высокоскоростных подшипниках, тонких механизмах приборов и узлах вроде тросика спидометра, который должен проворачиваться очень свободно при невысоких удельных нагрузках. Обеспечивается оно в первую очередь низкой вязкостью базового масла.

Также связан с вязкостью базового масла температурный диапазон смазки. Ведь, как известно, вязкость масла меняется в зависимости от температуры — увеличивается при её понижении и падает при повышении. Поэтому несущая способность смазки уменьшается с ростом температуры, а при низкой температуре содержащееся в ней масло перестаёт течь. Также при очень высокой температуре начинается разрушение загустителя и необратимый распад смазки с выделением из её состава масла (каплепадением).

Скажем, обычная минеральная смазка, приготовленная на масле, имеющем при 40 °С вязкость в 100...150 сСт, на морозе сильно загустеет, и смазанный ей узел будет работать с повышенным сопротивлением, а при -40 °С она уже будет полностью застывшей.

Чтобы этого не происходило, для морозостойких смазок на минеральной основе (таких, как, например, ЦИАТИМ-201) берут маловязкое базовое масло, которое при 40 °С имеет вязкость 20...40 сСт, зато при отрицательной температуре густеет и принимает как раз нужную для большинства нагруженных узлов рабочую вязкость. Такая смазка сохраняет текучесть даже при -40 °С и полностью не застывает примерно до -65 °С.

Однако, такую смазку нельзя использовать в нагруженных узлах летом, потому что при положительной температуре её вязкость недостаточна, а при нагреве в ходе работы подшипника базовое масло и вовсе разжижается до 5...10 сСт, т.е. как у моторного масла М8, и менее — что для узлов, в которые закладываются консистентные смазки, очень мало.

Вот именно в этом случае и пригождается альтернатива в виде морозостойких синтетических смазок с широким температурным диапазоном.

В первую очередь температурные свойства смазки характеризуют температура застывания, при которой смазка окаменевает и теряет свои смазывающие свойства, и температура начала плавления (температура каплепадения), при которой из смазки начинается выделение масла. Вторая цифра — это абсолютный предел, после прохождения которого смазка необратимо разрушается; реальный максимум рабочей температуры — как минимум на 10...15 °С ниже. Но и при такой температуре смазка не может работать неограниченно долго: чем выше рабочая температура — тем быстрее деградируют загуститель и базовое масло, вследствие чего срок службы смазки резко уменьшается. Поэтому долговременная рабочая температура смазки будет ещё заметно ниже.

Фирма Chevron в паспортах своих смазок указывает, что при температурах, приближающихся к заявленной максимальной рабочей, смазка может работать только при условии её ежедневной замены (что вполне реалистично для специализированного высоконагруженного промышленного оборудования, обслуживаемого по окончанию каждой рабочей смены).

Например, Литол-24, с его «паспортной» температурой каплепадения 180...185 °С, по тому же самому ГОСТу может более-менее длительное время работать лишь при температуре до 120°С, с кратковременным повышением до 130°С. Фактически же интенсивное окисление литолообразных смазок, приводящее к кратному снижению их срока службы, начинается уже примерно при 80 °С, что вполне достижимо в таких узлах, как подшипники генератора или помпы. При постоянной работе в таких условиях эти смазки работают «плохо, но недолго» (имеют низкие характеристики и малый срок службы по сравнению с современными смазочными материалами).

Именно поэтому, в частности, перекачивающая горячую охлаждающую жидкость помпа ГАЗ-24 шприцевалась литолом через одно ТО — больше в таких условиях смазка не выдерживала и требовала пополнения. А на «Победе» водяной насос смазывался солидолом и вовсе при каждой замене масла в двигателе, т.е. раз в 2000 км. В то время, как современные помпы, с завода смазанные обычно синтетическими полимочевинными смазками, вообще не требуют обслуживания весь свой срок службы.

Примерно то же самое касается и нижней границы температурного диапазона — эту цифру не нужно понимать слишком уж буквально...

Если в спецификации указана именно температура полного застывания смазки, то фактическая температура её эксплуатации должна быть на 15...20 °С выше. Например, тот же Литол-24 по ГОСТу должен застывать при -40 °С — а значит, нормальное смазывание заполненного им узла будет осуществляться фактически лишь начиная с температуры в -20... -25 °С (а для низкокачественных аналогов — и того выше).

Но для многих смазок в качестве нижней границы температурного диапазона указывается или минимальная рабочая температура (с учётом этого запаса), или температура, при которой смазка перестаёт прокачиваться (например, при шприцевании или использовании в централизованной системе смазки), но смазывающие свойства ещё сохраняет (хотя и при повышенном сопротивлении движению деталей).

В целом можно сказать, что указание для типичных смазок на минеральной основе нижней границы рабочего температурного диапазона в -30...40 °С и ниже является, мягко говоря, лукавством — при такой температуре любая минеральная смазка с более-менее высокой вязкостью базового масла способна работать только в очень мощных и массивных механизмах, вроде шестерни в рост человека из привода шлюза или какой-нибудь машины для горнодобывающей отрасли.

Не нужно также бояться указанной в спецификациях многих минеральных смазок честной минимальной рабочей температуры примерно в -20 °С. Это не значит, что на машине, в узлы которой заложена такая смазка, нельзя ездить при более низкой температуре окружающей среды. Данная цифра означает минимальную допустимую температуру смазанного ей узла в процессе его работы — а при работе любого узла выделяется тепло, и смазка в нём разогревается.

Поэтому, даже если в момент начала движения температура окружающей среды и ниже этой величины, температура смазки довольно быстро дойдёт до рабочих значений за счёт тепловыделения. Естественно, до этого момента износ узла будет повышенным — поэтому в суровом климате желательно использовать более морозостойкие смазки, например на синтетическом базовом масле.

Немаловажны также трибологические характеристики смазки, определяющие её способность снижать трение в узле и уменьшать износ трущихся деталей при высоких нагрузках. Эти характеристики становятся важны тогда, когда вязкости базового масла, на котором приготовлена смазка, уже не хватает, и его плёнка (масляный клин) прорывается до металла, что, при недостаточных трибологических характеристиках смазки, приводи к появлению задиров на поверхностях деталей. Преимущественно это имеет значение для ступичных подшипников, шарниров подвески и рулевого управления, для которых возможны резкие ударные нагрузки при езде по неровной дороге.

Определяются они в основном природой загустителя и перечнем введённых в смазку антифрикционных добавок (как твёрдых, так и растворимых в масле). Смазки с высокими трибологическими характеристиками обычно имеют латинские буквы EP в названии (ЕР — extreme pressure, «очень высокие нагрузки») — как правило это означает, что в них содержатся противозадирные присадки (EP-присадки), которые работают даже тогда, когда вязкости базового масла в составе смазки уже не хватает для предотвращения повреждения поверхности смазываемых деталей в пятне контакта из-за их сваривания (заклинивания) под нагрузкой (некоторые типы смазок обладают высокими трибологическими качествами и без присадок, просто за счёт свойств загустителя). В нагруженных узлах рекомендуется применение именно таких смазок, либо — если это допустимо в данном узле — смазок с твёрдыми антифрикционными добавками вроде дисульфида молибдена.

Схема четырёхшариковой машинки трения.

Основными способами оценки трибологических свойств смазки, результаты которых можно найти в её техническом паспорте (TDS), являются испытания на четырёхшариковой машине трения ЧШМ (Four-Ball Load Test) и на машине Тимкена (Timken OK Load). Сами по себе эти испытания особого интереса не представляют (суть их примерно одинакова — оценка степени износа подвижных частей установки по итогам её работы под определённой нагрузкой), однако не будет лишним уметь интерпретировать полученные в них показатели, которые приводятся в TDS. Наиболее интересны результаты испытания на четырёхшариковой машине, в том числе:

- индекс задира (обобщает трибологические свойства смазки);

- критическая нагрузка (при которой начинается интенсивный износ с возникновением задира из-за разрушения адсорбционного слоя смазки);

- нагрузка сваривания (при которой шарики намертво сварились друг с другом);

- показатель пятна износа (диаметр оставшегося на шариках от задиров рубца).

Наиболее важен индекс задира (Load Wear Index — LWI), так как он обобщает все остальные трибологические характеристики. Однако как правило в TDS смазки можно найти только величину нагрузки сваривания (Weld Point) в кг (кгс), ньютонах или фунтах. Чем она выше — тем, понятно, лучше смазка противостоит появлению задиров на рабочих поверхностях деталей и их заклиниванию при работе под высокими нагрузками.

Для смазки Литол-24 в ГОСТ 21150-87 приводятся такие параметры:

| нагрузка сваривания, Н (кгс) | 1410 (141) |

| критическая нагрузка, Н (кгс) | 630 (63) |

| индекс задира | 28 |

Показатели, надо сказать, невысокие: к примеру, нагрузка сваривания у современных смазок выше в 2...3 и более раз. Так, у весьма рядовой по характеристикам литиевой смазки Shell Gadus S2 V220 нагрузка сваривания составляет 315 кг, а у полимочевинной Chevron Black Pearl — уже 500 кг. Но именно от этих цифр можно отталкиваться при оценке трибологических качеств других смазок аналогичного назначения (т.е. хуже, чем у Литола — точно быть не должно).

Также, по аналогии с моторным маслом, NLGI были введены эксплуатационные (сервисные) категории смазок (NLGI LA, LB, GA, GB, GC), подытоживающие все основные показатели смазки и показывающие её уровень качеств и применимость в определённых узлах; однако на практике видеть таковых обозначений на смазках, продаваемых у нас, практически не приходилось (в отличие от получивших международное признание эксплуатационных категорий моторных масел API, они используются практически только в Северной Америке).

Смазки с допусками LA и LB предназначены для обслуживания шасси (шарниров подвески и т.п. узлов) и не предназначены для работы в подшипниках, причём смазки стандарта LB рассчитаны на более тяжёлый режим работы и требуют менее частого пересмазывания узла.

Смазки с допусками GA, GB и GC предназначены в первую очередь для использования в ступичных подшипниках, при, соответственно, лёгком, лёгком/среднем и среднем/тяжёлом режиме работы смазки в узле (под которым понимаются в первую очередь более или менее высокие нагрузки и рабочие температуры).

Как видно — данная классификация не очень информативна и охватывает лишь малую часть потенциальных применений смазочных материалов даже в автотракторной технике.

Смазок с допусками LA, GA и GB сегодня уже практически не производится (на них приходится ~1% от общего количества смазок, имеющих допуск NLGI); видимо, это были категории для солидолов и подобных им смазок, представляющих сегодня в основном исторический интерес. Абсолютное же большинство сертифицированных NLGI смазок (~83%) имеют сразу оба высших допуска — LB/GC, что в первую очередь говорит об очень низком уровне предъявляемых этими стандартами требований (что и понятно с учётом того, что последние нормативы были приняты аж в 1989 году, в расчёте преимущественно на литолоподобные смазки).

Так что наличие у смазки допуска NLGI на данный момент говорит по большому счёту лишь о том, что она прошла некую независимую проверку и по её итогам оказалась минимально пригодна для использования по прямому назначению, не более того.

В настоящее время классификация смазок NLGI находится в процессе переработки: скорее всего, в будущем базовой станет категория HPM (универсальные смазки с высокими характеристиками), а особые рабочие качества смазки будут отмечаться дополнительными суффиксами (WR — повышенная водостойкость, LT — способность работать при низких температурах, и т.п.). Но что-то как-то пока этот процесс идёт ни шатко, ни валко...

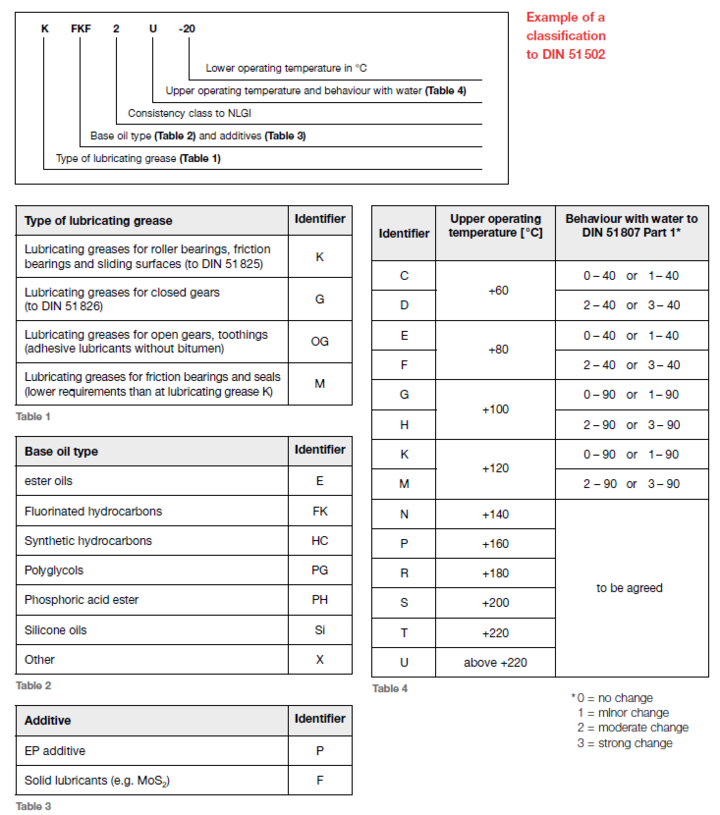

Наконец, существует немецкая классификация смазок DIN, которая очень информативна (в ней сразу указываются типы загустителя и базового масла, состав присадок, консистенция, уровень водостойкости и рабочий диапазон), но на практике применяется исключительно редко, во всяком случае — за пределами серьёзного производства:

Кроме того, смазки делятся на универсальные (общего назначения) и целевые.

Кроме того, смазки делятся на универсальные (общего назначения) и целевые.

Универсальные смазки более или менее пригодны для большинства типичных применений в автомобиле, за исключением ряда узлов со специфическими требованиями к смазыванию. Собственно говоря, применение смазок данной категории является целесообразным для абсолютного большинства имеющихся в автомобиле пар трения, за исключением отдельных особо ответственных или имеющих специфические потребности узлов. Именно на такие смазки приходится 90% и более от представленных в ассортименте типового хозмага и магазина автозапчастей.

Целевые смазки созданы для выполнения какой-либо одной функции, но при этом выполняют её очень хорошо (а по остальным показателям могут быть ничем не выдающимися, и даже уступать универсальным). К последней категории относятся, в частности:

- высокотемпературные (тугоплавкие) смазки (для постоянной работы в подшипниках при температурах > 100° С) и смазки для экстремально высоких температур (> 150° С);

- низкотемпературные (т.н. «арктические») смазки (сохраняют рабочие свойства при температурах < -40...50° С, но как правило имеют очень невысокие защитные свойства и при положительных температурах по сути неприменимы в нагруженных узлах, так как вязкость базового масла при 40° С всего около 15...20 сСт, и это не компенсируют даже EP-присадки в лошадиной дозе);

- смазки для подшипников, работающих с высокими и очень высокими, в т.ч. ударными, нагрузками, при очень низких скоростях (вязкость базы до 1000 сСт и даже более, противозадирные и противоизносные присадки);

- смазки для малонагруженных высокоскоростных подшипников, например электродвигателей или приборов (с очень малой вязкостью базового масла, часто синтетические на полимочевинном загустителе, как правило несменяемые);

- приборные смазки для узлов трения приборов и прочих точных механизмов, работающих с очень малыми усилиями; должны иметь очень низкое усилие сдвига, а также, учитывая, что почти все такие смазки пришли из авиации — хорошую морозостойкость;

- несменяемые смазки (с очень длительным сроком службы в герметичном узле без возможности замены, изготавливаются на синтетической основе с добавлением противоокислительных и иных присадок);

- смазки для определённых типов пар трения, например металла по пластику или пластика по пластику (часто с добавлением порошкообразного фторопласта / PTFE);

- смазки, полностью нейтральные к резиновым деталям (обычно на полигликолевой основе);

- смазки, разработанные для конкретных узлов и агрегатов автомобиля (для выжимного подшипника сцепления, для шлицов первичного вала КПП, для направляющих тормозного суппорта, противоскрипные для тормозов, для внутренних компонентов гидроцилиндров тормозной системы, и так далее);

- морские смазки (для работы в морской воде, имеют очень высокую водостойкость и низкую вымываемость — при в лучшем случае средних иных характеристиках);

- легкопроникающие смазки в виде аэрозоля (наносятся разбрызгиванием, после испарения летучих компонентов оставляют на деталях слой смазки — не путать со средствами типа базового WD-40, смазкой не являющимися и, более того, смазку из узла вымывающими);

- и прочие.

На производстве автомобилей ассортимент таких специализированных смазок в наше время необычайно широк — фактически для каждого узла разработана своя смазка со специфическим набором свойств, и с технической точки зрения это правильно. Но, к сожалению, последующее техническое обслуживание и ремонт автомобилей в процессе их эксплуатации предъявляют к смазочным материалам противоположные требования — всемерное уменьшение их номенклатуры и повышение универсальности оставшихся, пусть даже и в ущерб рабочим качествам. Компромиссный между этими подходами вариант, который всё более уверенно побеждает в современном автомобилестроении, таков: поставляемый в запчасти узел смазывается специально подобранной для него смазкой на заводе-изготовителе, имеет надёжное уплотнение, обеспечивающее практически полную герметичность, и в течение всего срока службы уже не требует её замены или пополнения.

Сказанное выше должно было подвести вас к одному главному выводу: невозможно подобрать одну универсальную смазку, подходящую одинаково хорошо для всех узлов автомобиля. Для грамотного технического обслуживания вам понадобится целый набор различных смазочных материалов с различными характеристиками — хотя, конечно же, разумная унификация для узлов, в которых допустимо применение схожих по характеристикам смазок, приветствуется.

Более того, в автомобиле есть ряд узлов, в которых могут быть успешно применены только и исключительно целевые смазки конкретного типа с чётко определённым набором характеристик, а если их нет в доступе — то зачастую лучше вообще без смазки, чем смазка неподходящая (типичный пример — направляющая выжимного подшипника сцепления).

Как осуществлять смазывание ?

Какие-то общие указания можно дать лишь в отношении смазывания подшипников качения (шариковых, роликовых) — в остальных случаях они будут крайне специфичны в зависимости от конкретного узла. В первую очередь,

подшипник никогда не заполняется смазкой полностью !

Для подшипников автомобильного транспорта установлена норма заполнения смазкой в 50...60%. То есть, смазку нужно закладывать так, чтобы ей было заполнено лишь чуть более половины подшипника (естественно, в процессе его работы смазка равномерно распределиться по его объёму).

Это связано с тем, что смазке необходимо наличие определённого свободного места для расширения и выделения масла при смазывании. Если подшипник набить смазкой целиком, он при работе будет сильно перегреваться и «течь» выделяющимся из неё маслом, пока смазка не потеряет своих свойств и подшипник не заклинит. При правильном заполнении подшипника его температура должна стабилизироваться после примерно получаса постоянной работы, и больше уже не расти. Если же подшипник продолжает греться — скорее всего, смазка заложена в него неправильно (перезаполнение), либо её тип неправильно подобран (не соответствует условиям работы в подшипнике, например — слишком большая вязкость базового масла).

Едва ли не самой распространённой ошибкой при смазывании подшипников (наряду с неверным подбором характеристик смазки) является именно их избыточное смазывание; смазать подшипник недостаточно на самом деле достаточно сложно, потому что в данном случае часто срабатывает бытовой здравый смысл: «больше — лучше», что в данном конкретном случае как правило является ошибочным.

Подробнее см. также методичку фирмы FAG-INA.

В высокоскоростные подшипники (например, генераторные или, тем более, высокооборотных электродвигателей) может закладывается всего порядка 25...30% смазки от общего объема; в распределённом по подшипнику виде это выглядит как немного смазки, размазанной по шарикам и сепаратору — так вот, именно столько её там и надо.

Кстати говоря, если вы всё ж таки вскрыли подшипник, и обнаружили в нём «ну очень мало» смазки — это повод задуматься не о том, что производитель её недоложил, а о том, что вы попросту неправильно выбрали конкретную разновидность подшипника: например, вместо рассчитанного на большие нагрузки при сравнительно небольших оборотах взяли имеющий ту же самую размерность, но совершенно иную область применения, высокоскоростной — рассчитанный под высокие обороты при небольших нагрузках.

И да — практически в каждом типоразмере подшипников существуют десятки вариантов их исполнения, порой полностью отличающихся друг от друга — разный металл и закалка, разный класс точности, различные тепловые зазоры, тип и материал сепаратора, конструкция и материал уплотнений, и т.д. и т.п. Например, по-хорошему для электромоторов и для генераторов необходимы различные типы смазки — второй агрегат вырабатывает намного больше тепла при работе, а значит и смазка для его подшипников нужна специальная, более вязкая и стойкая к нагреву. А для других применений могут быть важны другие параметры смазки — например, водостойкость.

Отдельно стоит отметить, что многие современные подшипники являются закрытыми, то есть — с обеих сторон плотно закрыты металлическими или полимерными пыльниками, а то и полноценными сальниками. В абсолютном большинстве случаев это — своего рода знак: «не трогай меня — я уже смазан той смазкой, которой нужно, в количестве, в котором нужно, и полностью готов к эксплуатации». Причём в подшипники различного назначения при одинаковых типоразмере и конструкции может закладываться совершенно различная смазка в разном количестве.

Приличные фирмы всю эту информацию (тип смазки, процент заполнения) указывают на упаковке подшипника (например, см. таблицу для продукции фирмы NSK). Так что сами подшипники тоже можно (и во многих случаях даже нужно) подбирать по типу использованной в них смазки в зависимости от назначения. Подшиники одного и того же типа для разных узлов часто выпускаются в исполнениях с различной смазкой.

В абсолютном большинстве случаев, пересмазывание закрытых подшипников — это очень плохая идея: во-первых, после кустарного вскрытия пыльники скорее всего уже «никогда не будут прежними» — не говоря уже о полноценных сальниках с рабочей кромкой, которые стоят на более качественных подшипниках и для которых это в принципе в любом случае недопустимо (а металлические пыльники многих конструкций вообще не допускают своего снятия без разрушения), а во-вторых — те же самые приличные производители используют в своих подшипниках специальные смазки, по своим качествам превосходящие любые доступные рядовому автолюбителю.

Некоторые из этих специализированных смазок в количестве, находящемся в отдельно взятом подшипнике, могут стоить едва ли не больше, чем целая туба обычной универсальной смазки хозяйственно-бытового назначения, вроде популярной в народе синей Mobil XHP 222 (на самом деле довольно посредственной, по меркам современных смазок находящейся близко к нижнему пределу характеристик) — так что их замена на последнюю и её аналоги выглядит, как минимум, комично...

Карта смазки

Теперь давайте пройдёмся по конкретным узлам автомобиля и оценим данные заводом рекомендации по смазыванию с точки зрения современных условий.

В целом стоит отметить, что в СССР для легковых автомобилей (т.е. даже не касаясь темы промышленных, авиационных, космических и т.п. специфичных смазочных материалов) всегда выпускался хоть и сравнительно ограниченный, но, по тем временам, вполне соответствующий потребностям нормальной эксплуатации ассортимент пластичных смазок, чётко соответствующих по своим свойствам требованиям смазываемых ими узлов (или, точнее, даже наоборот — узлы автомобилей проектировались под имеющийся ассортимент смазочных материалов).

Причём, что интересно, в 1950-х — 60-х годах номенклатура таких узко специализированных смазок была заметно богаче, чем впоследствии, когда началось продвижение среднего по всем характеристикам Литола-24 в качестве «универсальной смазки» для смазывания практически всех узлов автомобиля (в том числе — в узлах, в которых его применение по тем или иным параметрам выглядит достаточно сомнительно).

С другой стороны, много новых и интересных специализированных смазочных материалов — прямых или функциональных (по назначению и характеристикам, но не составу) аналогов смазок по спецификациям концерна Fiat — пришло в СССР как раз в 1970-е годы вместе с «Жигулями» (но большинство из них использовалось только на самом предприятии-изготовителе, не получив широкого распространения в быту автомобилистов).

На эту тему рекомендую, в частности: В. В. Синицын: Пластичные смазки в СССР — М.: Химия, 1984.

Однако, на сегодняшний день данные смазочные материалы по большей части либо полностью устарели по своим свойствам, либо вообще стали недоступны для широких масс (сняты с производства, производятся лабораторным способом для авиационной индустрии и не отпускаются физически лицам, продаётся только контрафакт под привычным названием, и т.п.).

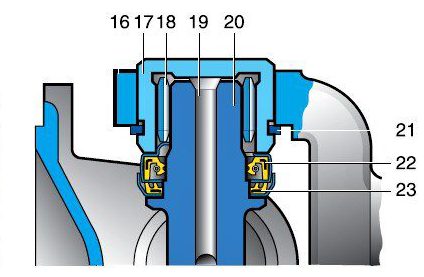

Ступичные подшипники

Один из основных и наиболее ответственных узлов автомобиля, требующих смазывания пластичной смазкой — это ступичные подшипники передних колёс. Основное свойство для смазки, применяемой в данном узле — это температурная стабильность (тугоплавкость) и способность длительное время работать при достаточно высоких температурах без потери свойств, так как ступичные подшипники в движении довольно сильно греются (при тяжёлых нагрузках и, особенно, затяжных торможениях — кратковременно вплоть до 90...95 °С, хотя средняя рабочая температура заметно ниже — примерно 60...65 °С при нормальной регулировке зазора). Также нужны достаточно высокие трибологические характеристики, причём достигаться они должны без использования твёрдых наполнителей, неприменимых в данном узле. Желательна и приемлемая водостойкость, так как смазка участвует в обеспечении герметичности данного узла, препятствуя попаданию воды и грязи со стороны сальника.

Заводом в ступичные узлы рекомендовано закладывать жировую смазку 1-13 (УТВ) либо Литол-24. Первая в наше время вообще не актуальна (это близкий родственник устаревших уже в то время солидолов и консталинов), а последняя даже в своей изначальной (оригинальной советской) инкарнации является обычной универсальной литиевой смазкой без каких-либо особых свойств и может быть заменена любой подобной. А в наши дни ещё и в большинстве случаев имеет крайне низкое качество из-за своей дешевизны и вытекающей из неё экономии производителя на исходных компонентах, не имеющих нужной степени чистоты.

В итоге, уже через несколько лет смазка «засахаривается» из-за низкой физико-химической стабильности, отсутствия противоокислительных присадок и низкой стойкости при высоких температурах, а также зачастую недопустимо твердеет уже при -15...20 °С — при оптимистично заявленных в спецификации -40, взятых из ГОСТа, но не выдержанных на практике. Кроме того, у литола сравнительно низкая вязкость базового масла (60...75 сСт); точнее говоря, такая вязкость избыточна для многих высокоскоростных подшипников, например подшипников электродвигателей или даже генератора (особенно с учётом загустевания при низких температурах), но при этом недостаточна для высоконагруженных подшипников, включая ступичные (помним: универсальный — значит работает везде одинакового посредственно).

Сегодня существуют намного лучшие смазки, как универсальные, так и предназначенные именно для ступичных подшипников: на более вязком масле, нормально работающие в диапазоне температур -30...+150 °С и более, с противозадирными присадками (EP) для высоких, в т.ч. ударных, нагрузок, с более высокой стабильностью и со значительно более длительным сроком службы, чем у Литола. Например — на литиевом комплексе (а не литиевом мыле) и полимочевинные. Не вижу причин не использовать именно их — см. в частности рекомендации.

Примеры — сравнительно недорогая зелёная литий-комплексная смазка Castrol LMX Li-Komplexfett (хотя, есть мнение что для легковых автомобилей она имеет слишком большую вязкость базы в 200 сСт, а желательно бы примерно 100...150 сСт) или близкая по свойствам синяя Gazpromneft Grease LX EP 2 (с тем же замечанием по вязкости). Это, пожалуй, минимальный уровень того, что стоит рассматривать при подборе смазочного материала для данного узла.

Фирма FAG рекомендует для ступичных подшипников грузовых автомоблей следующие комплексные литиевые смазки: FAG Arcanol Load 150, Renolit LX-NHU 2 (в розничной продаже не обнаружены) и Shell Retinax LX II (вместо неё сейчас идёт аналогичная Shell Gadus S3 V220C 2 — не путать с другими «Гадусами»). Для легкового автомобиля, как уже указывалось выше, их вязкость несколько избыточна, но при преимущественно летней эксплуатации это не является серьёзной проблемой (как максимум, ступица будет несколько сильнее греться).

Из более экзотических продуктов также неплохо подходят в данный узел сравнительно бюджетная полимочевинная Chevron Black Pearl NLGI 2 (помним о её несовместимости с литиевыми смазками — тщательно промываем подшипники от старой или консервационной смазки) или изумрудно-зелёная Amalie Elixir Synthetic-blend Calcium Sulfonate Grease на сульфонате кальция и полусинтетическом (гидрокрекинговом) базовом масле (на менее вязкой базе, но зато c лучшей водостойкостью, также несовместима с другими типами смазок).

Применение смазки с твёрдыми наполнителями (дисульфид молибдена и т.п.) в данном узле недопустимо (как и в большинстве подшипников качения).

При этом смазки в ступицу нужно закладывать много (прим. по 150 г в каждую), поэтому смысла гнаться за самой дорогой смазкой (синтетической и т.п.) особого нет — серьёзного «выхлопа» в такой архаичной конструкции ступичного узла (с двумя отдельными подшипниками и регулируемым вручную «на глазок» зазором / предварительным натягом) это всё равно не даст.

Современные ступичные подшипники по хорошим дорогам ходят без замены смазки до 300 тыс. км и более, но они имеют совсем другую конструкцию — тщательно герметизированный двухрядный подшипник (ступичный модуль — Hub Unit Bearing), выполненный с прецизионной точностью и уже с выставленным на заводе на весь срок службы требуемым преднатягом (тип HUB-I), причём часто для повышенной точности поставляющийся вместе с самой ступицей (HUB-II, HUB-III), а то и сразу со ШРУСом (HUB-IV). Подробно см. здесь.

Разумеется, полностью набивать полость ступицы смазкой не нужно — в ней должно оставаться место для расширения смазки и выделения ей масла. Полностью набитая смазкой ступица «потечёт» маслом при движении автомобиля и будет перегреваться, пока не выйдет из строя. А вот если заполнить смазкой только подшипники, оставив свободное пространство для её расширения — лишняя смазка при нагреве просто выдавится из подшипника в полость ступицы.

В руководстве рекомендуется сначала заложить смазку во внутренний подшипник ступицы так, чтобы она полностью заполняла пространство между его роликами и между ним и сальником (последнее важно для герметизации узла), а затем, уже после регулировки зазора — целиком набить смазкой штампованный колпачок ступицы и навернуть его: при этом необходимое количество смазки попадает в наружный подшипник, а оставшаяся будет повышать герметизацию узла.

В руководстве рекомендуется сначала заложить смазку во внутренний подшипник ступицы так, чтобы она полностью заполняла пространство между его роликами и между ним и сальником (последнее важно для герметизации узла), а затем, уже после регулировки зазора — целиком набить смазкой штампованный колпачок ступицы и навернуть его: при этом необходимое количество смазки попадает в наружный подшипник, а оставшаяся будет повышать герметизацию узла.

Главное же, о чём надо помнить — это то, что долговечность ступичных подшипников определяется во-первых — их правильной затяжкой (не должны быть ни перетянуты, ни недотянуты — см. заводское руководство), во-вторых — условиями эксплуатации (включая степень ровности дороги и манеру езды), а в-третьих — качеством самих подшипников (лучшее из доступного — оригинал СССР; для некоторых вариантов ступичных узлов «Волги» также есть очень хорошие импортные аналоги, но не всех; например, насколько мне известно, внутренний подшипник ступицы чистого ГАЗ-24 с номером ГПЗ-7806 иностранных аналогов не имеет, если не считать китайские подделки под него, выпущенные специально для нашего рынка). Смазка здесь далеко не на первом месте, она просто должна быть — и должна быть в рабочем состоянии, т.е. её «самочувствие» необходимо отслеживать и вовремя её заменять (насколько часто — как раз и определяется свойствами использованной смазки), причём избыток смазки здесь едва ли не хуже, чем недостаток.

Всё вышесказанное также относится и к подшипникам полуосей заднего моста, выполняющим по сути сходную функцию (для них также рекомендован производителем Литол-24).

Кстати, при использовании хорошей, имеющей высокую стабильность современной смазки операция их досмазывания при помощи штауферных (колпачковых) маслёнок на кожухах полуосей уже не выглядит такой уж необходимой (в современных мостах маслёнок не предусмотрено — это пережиток эпохи солидолов и т.п. смазочных материалов; их не было даже на «Жигулях» и «Москвичах» — здесь «Волга», как обычно, была в консервативно-охранительной позиции «на полшага позади»).

Особенно это актуально при использовании закрытых подшипников, смазанных на весь срок службы и не требующих досмазывания — в таком случае пресс-маслёнки вообще не нужны, их можно сохранить разве что для антуража. Есть информация, что даже с завода часть автомобилей шла с такими «пожизненно» смазанными закрытыми подшипниками полуосей ГПЗ 180308, при этом маслёнки не ставились, а отверстия под них заглушлаись пробками.

При особо энергичном «маслании» заднего моста, особенно в случае замены колпачковых маслёнок на пресс-маслёнки под шприц, порой получаются мосты с кожухами полуосей, до середины и далее забитыми засахарившимся литолом/солидолом: сальник полуоси работает по системе «никого не выпускать из картера моста», а вот истечению смазки в обратном направлении — никак не препятствует, и деваться-то ей, бедняжке, оттуда некуда... Этот склад антикварных смазочных материалов потом очень долго и нудно приходится расковыривать палкой при замене подшипника полуоси. В общем — классический случай, когда маслом (точнее — смазкой) всё же можно «испортить Машу»...

Шаровые шарниры

В своё время в СССР было проведено исследование работы различных смазок в герметизированных (с резиновыми пыльниками и без пресс-маслёнок) шарнирах рулевой трапеции ГАЗ-24, в ходе которого было установлено, что в них хорошо работает практически любая более-менее приличная смазка, но только при условии герметичности узла (то есть, целого резинового пыльника). В частности, при использовании таких разных смазок, как ЦИАТИМ-201, №158 и ЯНЗ-2 ресурс шарниров до появления заметного износа оказался примерно одинаковым — до 100 тыс. км пробега. Из них, ЦИАТИМ-201 вообще является неводостойкой смазкой, обладающей высокой гигроскопичностью, что ещё раз подчёркивает сказанное выше о важности целостности пыльника — если пыльник цел, работать в шарнире будет практически любая смазка.

Хотя, конечно, при прочих равных более водостойкие смазки всё равно выглядят предпочтительно (для повышения герметичности шарнира за счёт создания смазкой лучшего барьера для воды, а также чтобы сохранить шарнир, если его чехол всё же потеряет герметичность и это достаточно быстро удастся заметить).

Руководство по эксплуатации рекомендует использовать в этих узлах смазку ВНИИ НП-242 (изготавливалась из минерального масла И-50А или масла машинного СУ с загущением стеаратом лития, добавлением модификатора трения дисульфида молибдена и антиокислительной присадки дифениламина). Сегодня эту смазку вы вряд ли найдёте по адекватной цене. Заменитель — ЦИАТИМ-201, в более поздних вариантах руководства добавляется Литол-24 в качестве заменителя (впрочем, как уже говорилось выше, он там вообще указан практически везде — где можно и где нельзя).

Тем не менее, считаю наиболее целесообразным использовать в данном узле именно EP-смазку с дисульфидом молибдена, то есть — любой современный аналог ВНИИ НП-242 (например, Castrol Moly Grease). Причём учитывая, что смазка закладывается в данные узлы достаточно редко (согласно руководству — раз в 60-80 тыс. км, при эксплуатации на плохих дорогах — вдвое чаще), и нужно её не так много, можно не экономить и взять достаточно хорошую и сравнительно дорогую смазку, специально предназначенную для подобных узлов, с достаточно высокой вязкостью базового масла (не менее 100 сСт, лучше 150...200 и более) и высокой стабильностью. Очень хорошо должна подойти, в частности, Huskey Molyplex для строительной техники (очень вязкая полусинтетическая база, молибденовые модификаторы трения, длительный срок службы без замены).

В отличие от ступицы, закладывать смазку в пыльник шарового шарнира надо именно так, чтобы он был заполнен по возможности целиком, так как смазка в нём играет роль консерванта, обеспечивающего герметичность узла и препятствующего попаданию в него воды, а также — препятствует истиранию резинового пыльника о палец, чем косвенно также поддерживает герметичность шарнира (естественно, нужно учитывать то, что пыльник несколько деформируется при установке шарового пальца на место — плотно набивать чтобы аж раздулся его тоже не нужно, а то ещё лопнет).

Что касается пыльника, то он в любом случае должен быть из специальной, стойкой к ГСМ резины — так что совместимость смазки с резиной приятна, но не играет прямо-таки решающей роли. Также пыльники сейчас делаются из полиуретана — и они зачастую долговечнее современных резиновых. Силиконовые же положительного эффекта обычно не дают, так как тоже не стойки к смазкам. Хотя оптимальный материал для данного узла — всё же именно специальная резина (нитрилкаучук NBR, хлоропренкаучук CR и подобные маслобензостойкие резины, причём качество сырья тоже играет не последнюю роль).

Иногда встречается рекомендация использовать «жигулёвскую» смазку ШРБ-4 на бариевом комплексе, отличающуюся в первую очередь высокой водостойкостью (а главное — способностью сохранять работоспособность в присутствии воды) и повышенной совместимостью с пластиками и резиной. С учётом изложенного выше, данная рекомендация вызывает некоторые сомнения, поскольку, как уже говорилось, даже неводостойкие смазки великолепно работают в данных узлах при условии целого пыльника. Наличии же в смазке модификатора трения мне кажется намного более важным преимуществом при применении в герметизированном шаровом шарнире.

Кроме того, у «Жигулей» конструкция шаровых шарниров отличается — в них используются пластиковые вкладыши, отсутствующие в рулевой трапеции «Волги», поэтому и нужна специфическая смазка, пригодная для пары трения «металл-пластик». У «Волги» же рулевые шарниры представляют собой пары трения металла по металлу, и для них именно смазка с дисульфидом молибдена — «самое оно».

Кстати говоря, если в рулевых шарнирах «Волги» появился люфт — не спешите их заменять на новые: в отличие от шарниров с пластиковыми вкладышами, являющихся одноразовыми, в волговских шарнирах люфт не является однозначным признаком предельного износа.

Как правило люфт удаётся устранить подтяжкой пробки в донной части шарнира, подробности см. в Руководстве по эксплуатации. Только если подтяжка пробки уже не помогает (палец заглублён более, чем на 16мм от плоскости нижнего торца корпуса), шарнир следует заменить.

В большинстве случаев паника по поводу якобы очень быстро выходящих из строя шарниров рулевой трапеции «Волги» необоснована и связана именно с непониманием особенностей их конструкции и необходимости регулировки зазора (подтяжки) при появлении люфта.

В шаровых шарнирах подвески «Волги» ГАЗ-31105 имеются пластиковые вкладыши, поэтому в них используется именно смазка ШРБ-4 (однозначных иностранных аналогов по функционалу не обнаружено, хотя изначально это конечно же был аналог фиатовской смазки KB-521). Эта смазка выпускалсь, насколько мне известно, только в/на Украине бердянским заводом АЗМОЛ (торговая марка «Агринол»), код для заказа в России — Vendor 312650 или Autocomponent 312650 (могут быть и другие с теми же цифрами, в зависимости от конкретного дистрибьютора; вероятно, по состоянию на 2022 г. данная информация устарела).

Правильная смазка данной марки имеет выраженную волокнистую консистенцию, причём отдельные «нити» достаточно сухие на ощупь, и очень сильно тянется (при смазывании её скорее наматываешь на узел, чем закладываешь в него — зато и при работе шарнира она остаётся «намотанной» на шаровой палец, образуя вокруг него своего рода второй пыльник, дополнительный защищающий его от воды и грязи).

Правда, при работе с ней всё же соблюдайте некую осторожность — соединения бария изрядно ядовиты (отчего от таких смазок и отказались почти во всём мире), и хоть вам её и не кушать, но работать лучше в резиновых перчатках, или как минимум после работы хорошо мыть руки.

Также я бы, пожалуй, в какой-то степени порекомендовал эту смазку для негерметизированных шарниров подвески и рулевой трапеции «Победы» и «Волги» ГАЗ-21, не имеющих резиновых пыльников, так как там водостойкость и специфическая консистенция этой смазки действительно будут важны и востребованы. Есть и другие, более водостойкие смазки, например — рассчитанные на работу при погружении в морскую воду, но по соотношению «цена/водостойкость» ШРБ — на мой взгляд, едва ли не вне конкуренции.

Есть ещё солидол, который собственно и использовался для шприцевания подвески на этих машинах (потому что ничего другого подходящего не было), но он, при действительно хорошей водостойкости, имеет целый ряд других недостатков, в частности — упоминавшаяся выше низкая механическая стабильность, делающая его неудобным для шприцевания из-за плохого удержания в шарнире сразу после смазывания. ШРБ — смазочный материал более новый и совершенный, хоть и чуть более дорогой (не намного).

Вероятно, для шаровых шарниров с пластиковыми вкладышами также хорошо подойдёт смазка с тефлоном, например — рекомендуемая производителем именно для такого применения Huskey TF-1000 PTFE, содержащая также и комплекс традиционных EP-присадок. Существенный минус — из-за экзотического состава её можно применять для закладывания в шарнир при его сборке, но не стоит пытаться зашприцевать в узел, стоящий на машине и уже смазанный литолом или ещё чем-то на иной основе.

Есть, конечно, и специализированные фирменные смазки для шаровых опор с пластиковым вкладышем, например синтетическая литиевая Mazda 0000-77-230E01 (Shell Valiant Grease R 2). Они очень хорошо подходят для таких узлов (во всяком случае — конкретно данного производителя автомобилей), но найти их по адекватной цене (а порой или даже вообще) бывает крайне проблематично.

Почему-то получило распространение заблуждение, что если в шаровом шарнире (и вообще в узле) есть пластиковый вкладыш — то и смазка ему не нужна, или же что она нужна только под пыльником для герметизации шарнира, но не в самом шарнире. Это, разумеется, в абсолютном большинстве случаев полная ерунда — наличие в узле пластика означает лишь, что ему нужна специальная смазка для пары трения «металл-пластик». Вкладыши шаровых даже имеют специальные канавки под смазку. Функция герметизации уже вторична, хотя конечно тоже важна.

Последнее, что хочется здесь сказать: если сам шарнир — дрянь (низкосортная сталь без правильной термообработки, низкая чистота обработки рабочей поверхности, и т.п.), то, увы, «ходить» он не будет ни с какой смазкой... как минимум, следует разобрать все шарниры перед установкой и заполировать рабочие поверхности.

Твёрдость рабочей сферы кондиционного шарнира (55...60 HRC по чертежу) должна быть такой, чтобы поцарапать (но не как следует «запилить») его можно было только хорошим напильником (~65 HRC); при этом коническая часть пальца и резьба не закаливаются, чтобы не сделать его хрупким (высокой твёрдости здесь и не нужно, так как эти части пальца не подвержены истиранию — достаточно просто хорошей стали с высокими механическими свойствами, чтобы палец не срезало поперечной нагрузкой, а его резьба держала затяжку гайки штатным усилием — 4...5 кгс — без вытягивания; если бы палец был целиком калёным, он бы просто лопнул от ударных нагрузок).

Как показали измерения твёрдости, заводские (ставившиеся на конвейере) шаровые пальцы рулевой трапеции даже самых поздних «Волг» этим требованиям вполне удовлетворяют, и при условии периодической подтяжки, целого пыльника и с хорошей смазкой должны «ходить» долго и счастливо. Что, увы, не всегда можно сказать о запчастных деталях... Если сферическую рабочую поверхность пальца можно заметно поцарапать дешёвой отвёрткой (не съёмными насадками-битами — они обычно твёрже), плоскогубцами или иным инструментом среднего качества (обычно не более 45...50 HRC) — долго шарнир не проработает ни при каком раскладе, такие пальцы лучше сразу выбросить в помойку...

Шкворневая подвеска

Для смазывания передней подвески «Волги» ГАЗ-24 и более поздних моделей производителем предписано использовать исключительно жидкое трансмиссионное масло при чётко прописанном запрете на использование любых густых смазок.

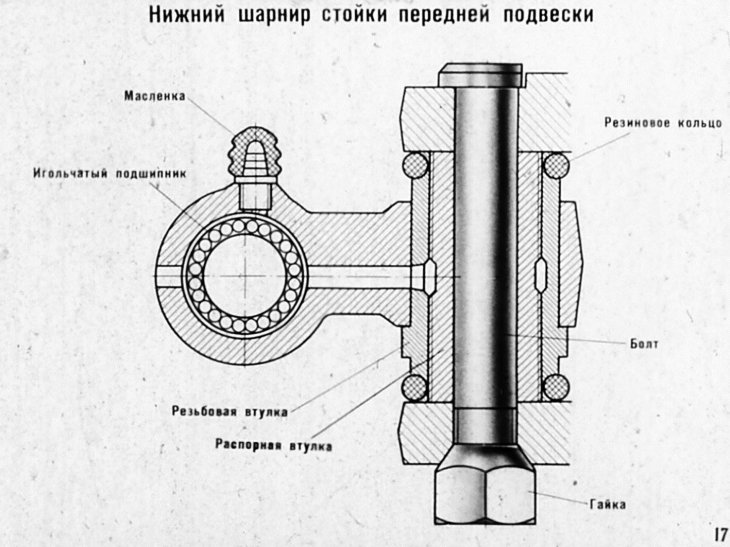

Основная причина столь категоричного запрета — игольчатые подшипники шкворня, в которых использованием пластичных смазок считалось в то время недопустимым, главным образом ввиду быстрого износа узла из-за их недостаточных характеристик. Отработанное моторное масло также применять не следует — у него недостаточная вязкость и высокое содержание смолистых веществ и иных загрязнений.

В этих игольчатых подшипниках отсутствуют сепараторы, их иголки установлены практически вплотную друг другу и при работе подшипника разделены только масляной плёнкой. Это предъявляет особые требования во-первых — к вязкости используемого для смазывания материала (точнее, его несущей способности — способности предотвращать контакт деталей под большими нагрузками), во-вторых — к его текучести (определяющей способность свободно попадать в узкие пространства между иголками), и в-третьих — к его стабильности. Наиболее предпочтительной для игольчатых подшипников является именно смазка вязким жидким маслом. Массовые смазки тех лет (как и современные универсальные смазки) в таких узлах неприменимы, в первую очередь — по вязкости базового масла и стабильности.

В этих игольчатых подшипниках отсутствуют сепараторы, их иголки установлены практически вплотную друг другу и при работе подшипника разделены только масляной плёнкой. Это предъявляет особые требования во-первых — к вязкости используемого для смазывания материала (точнее, его несущей способности — способности предотвращать контакт деталей под большими нагрузками), во-вторых — к его текучести (определяющей способность свободно попадать в узкие пространства между иголками), и в-третьих — к его стабильности. Наиболее предпочтительной для игольчатых подшипников является именно смазка вязким жидким маслом. Массовые смазки тех лет (как и современные универсальные смазки) в таких узлах неприменимы, в первую очередь — по вязкости базового масла и стабильности.

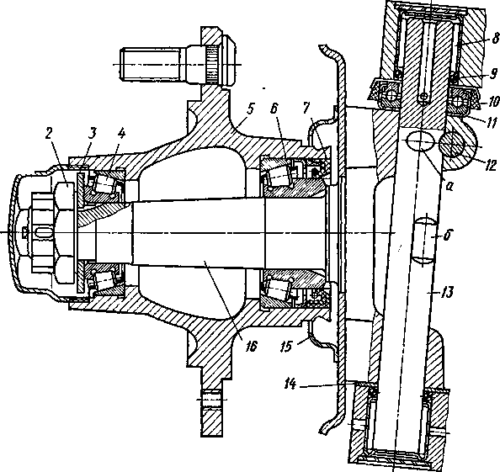

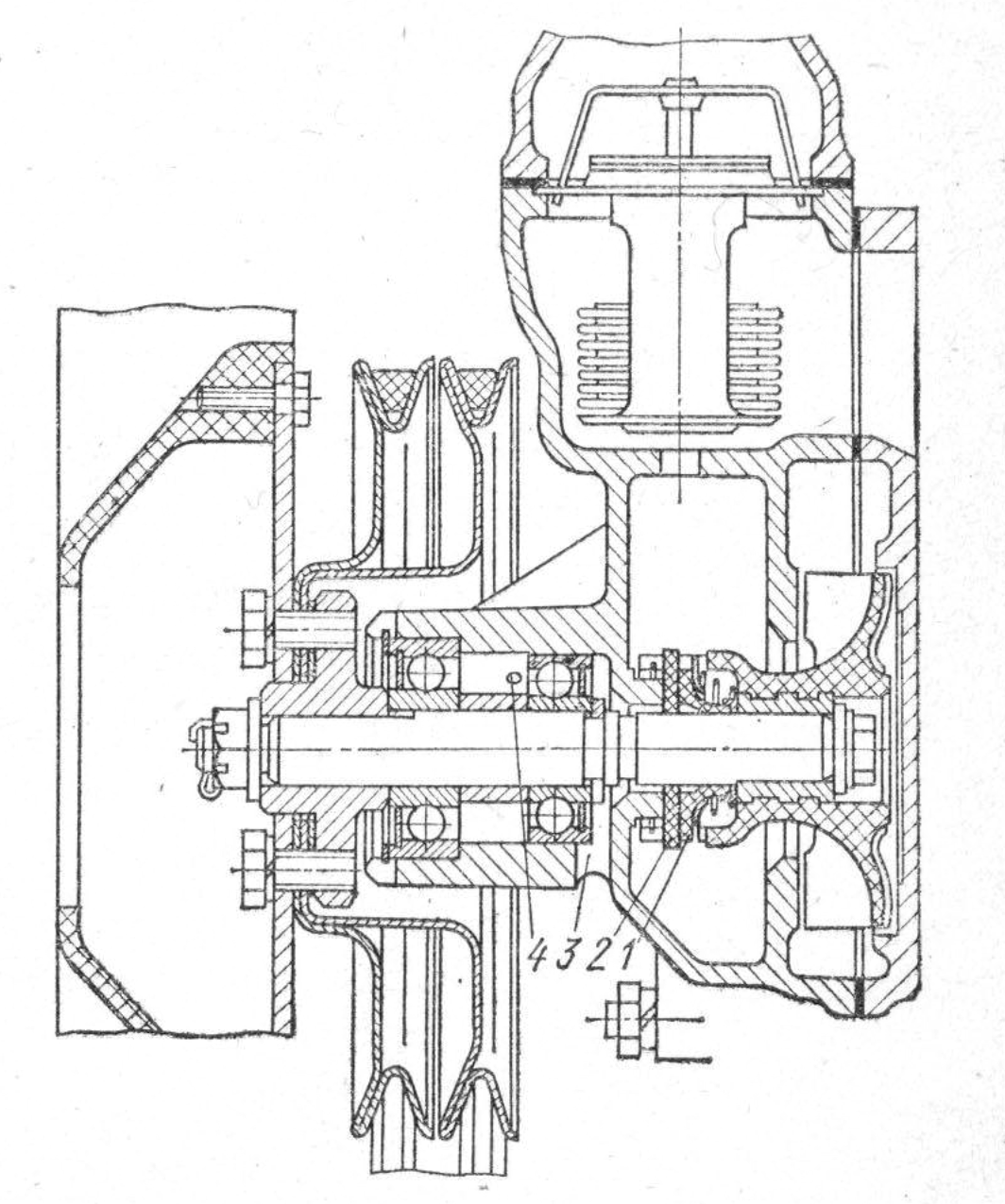

Кроме того, в стойке подвески есть достаточно длинный канал, соединяющий нижнюю пресс-маслёнку и нижний подшипник шкворня с нижней резьбовой втулкой, который склонен к забиванию коксующейся смазкой:

Сами по себе резьбовые втулки от использования пластичной смазки никак не страдают, более того — при сборке (!) их предписано смазывать той же самой смазкой ВНИИ НП-242 с дисульфидом молибдена (что говорит о том, что это по своей сути весьма грубые узлы, не чувствительные даже к твёрдым наполнителям в составе смазки). Видимо, плакирования поверхности деталей шарнира дисульфидом молибдена из изначально заложенной смазки хватает на весь срок службы узла даже при его последующей смазке жидким маслом.

Сами по себе резьбовые втулки от использования пластичной смазки никак не страдают, более того — при сборке (!) их предписано смазывать той же самой смазкой ВНИИ НП-242 с дисульфидом молибдена (что говорит о том, что это по своей сути весьма грубые узлы, не чувствительные даже к твёрдым наполнителям в составе смазки). Видимо, плакирования поверхности деталей шарнира дисульфидом молибдена из изначально заложенной смазки хватает на весь срок службы узла даже при его последующей смазке жидким маслом.